如何利用项目管理软件提升特种金属制品加工效率

发布于 2025-11-02 12:39:12

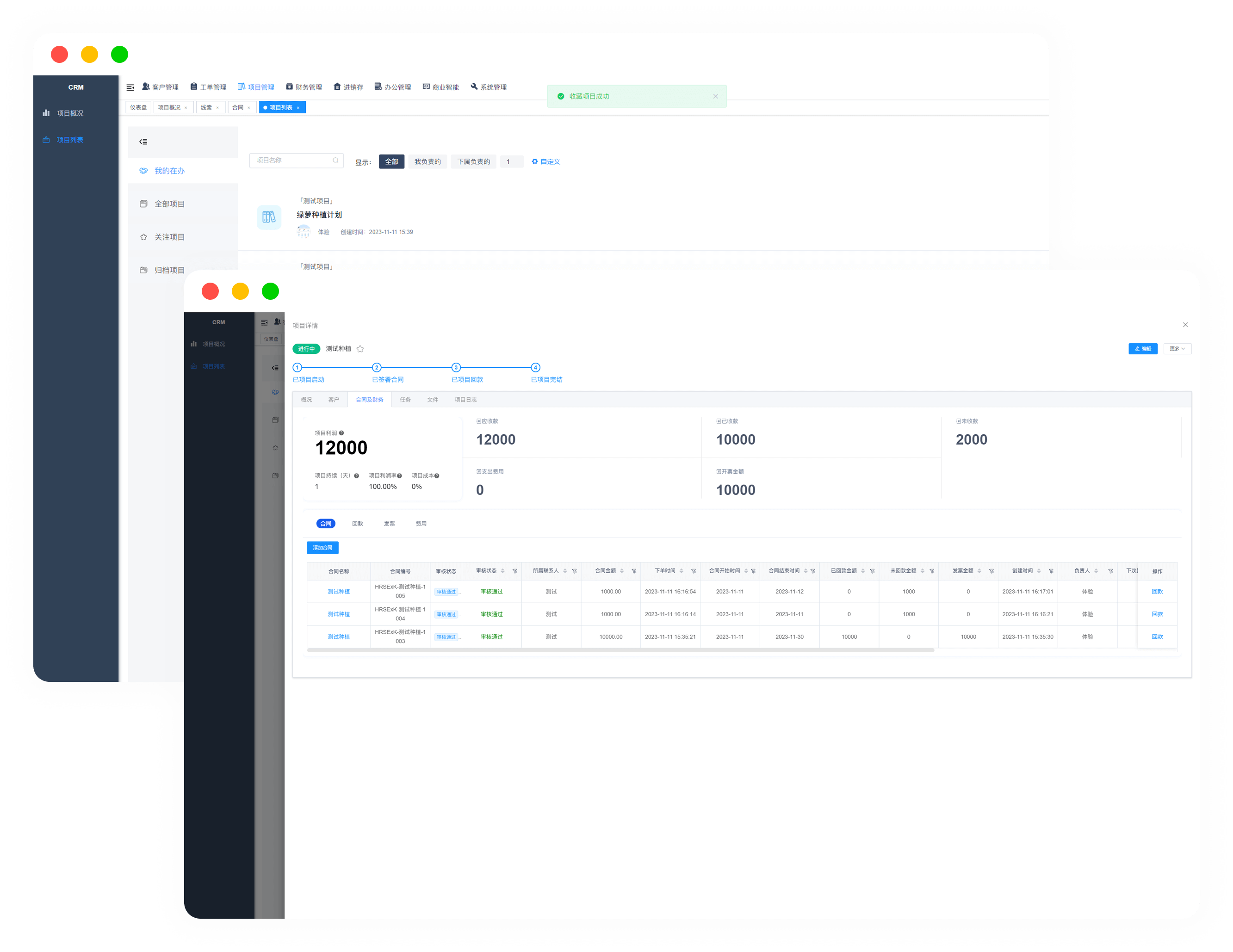

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在特种金属制品加工领域,利用项目管理软件可从流程标准化、资源动态调配、实时进度监控、数据驱动决策、质量闭环管控五个核心维度提升效率,具体实施路径如下

一、流程标准化 构建可复制的高效模板

1、痛点

特种金属加工涉及熔炼、锻造、热处理、精密加工等多环节,传统管理依赖人工经验,易出现工序衔接不畅、标准执行偏差等问题。

2、解决方案

二、工序模板库

在项目管理软件中预设标准化流程模板(如钛合金锻造工艺模板),包含各环节参数、质检标准、安全规范,新项目可直接调用,减少重复设计时间。3、自动化任务流

通过软件设置任务依赖关系(如“热处理完成”自动触发“精密加工”),避免人为操作遗漏,缩短工序衔接时间。4、合规性校验

内置行业法规(如AS9100航空金属标准),自动检查工艺文件是否符合要求,降低合规风险。案例

某航空零部件企业通过软件标准化模板,将新项目启动周期从7天缩短至2天,工艺文件合规率提升至100%。

三、资源动态调配 优化人力与设备利用率

1、痛点

特种金属加工设备(如真空炉、五轴加工中心)成本高昂,传统排产依赖人工调度,易出现设备闲置或过载。

2、解决方案

四、智能排程

软件根据设备状态(如真空炉冷却时间)、订单优先级、人员技能自动生成排产计划,平衡负载。例如,将短周期订单安排在空闲设备,长周期订单穿插进行。3、技能匹配

通过软件记录员工技能证书(如焊接资质、数控操作等级),自动分配任务至合适人员,减少培训成本。4、库存预警

实时监控原材料库存(如镍基合金板),结合生产计划自动触发采购申请,避免因缺料导致停工。案例

某医疗器械企业通过动态排程,设备利用率从65%提升至85%,订单交付周期缩短30%。

五、实时进度监控 快速响应异常

1、痛点

特种金属加工周期长(如高温合金叶片需多道热处理),传统进度跟踪依赖日报,滞后性强。

2、解决方案

六、甘特图+看板

软件以甘特图展示整体进度,通过看板实时更新各工序状态(如“熔炼中”“质检待确认”),管理层可一键查看瓶颈环节。3、异常预警

设定关键节点阈值(如热处理温度偏差±5℃),超限时自动推送警报至责任人手机,缩短响应时间。4、进度追溯

记录各环节操作日志(如设备参数、操作人员),快速定位质量问题根源。案例

某能源设备企业通过实时监控,将异常处理时间从4小时缩短至30分钟,产品一次合格率提升15%。

七、数据驱动决策 精准控制成本

1、痛点

特种金属原材料成本高(如钨合金占生产成本40%),传统成本核算依赖月末盘点,难以实时调控。

2、解决方案

八、成本动态分析

软件实时归集各环节成本(如熔炼电耗、刀具损耗),生成成本热力图,标识超支环节。3、预算对比

将实际成本与项目预算实时对比,超支时自动冻结非紧急采购,强制审批流程。4、历史数据回溯

积累历史项目成本数据,为新项目报价提供依据,避免低价中标风险。案例

某汽车零部件企业通过成本动态分析,将单件产品成本降低12%,毛利率提升5个百分点。

九、质量闭环管控 减少返工与报废

1、痛点

特种金属制品质量要求严苛(如航空紧固件需100%无损检测),传统质检依赖人工抽检,漏检风险高。

2、解决方案

十、质检计划绑定生产

软件自动生成质检任务(如“每炉次熔炼后需光谱分析”),与生产任务强制关联,避免漏检。3、缺陷根因分析

记录质量缺陷类型(如裂纹、夹杂)、发生工序、责任人,通过帕累托图定位主要问题,针对性改进。4、追溯链构建

为每批产品生成唯一追溯码,关联原材料批次、设备参数、操作人员,实现全生命周期质量追溯。案例

某航天企业通过质量闭环管控,将产品返工率从8%降至2%,客户投诉减少60%。

1、行业适配性

优先选择支持特种金属加工特性的软件(如热处理工艺模拟、无损检测结果集成)。2、集成能力

确保能与ERP(如SAP)、MES(制造执行系统)、质检设备(如三坐标测量仪)无缝对接。3、移动端支持

支持现场人员通过手机APP上报进度、提交质检报告,减少纸质流程。1、数据清洗

实施前需梳理现有工艺路线、设备参数、人员技能等基础数据,确保软件运行准确性。2、分阶段推广

先在单个车间试点,验证效果后再全厂推广,降低变革阻力。3、持续优化

定期分析软件生成的数据报表(如设备OEE、质量成本),调整管理策略。通过上述路径,项目管理软件可帮助特种金属制品企业实现流程透明化、资源高效化、决策数据化、质量可控化,最终提升整体加工效率与市场竞争力。