项目管理软件助力特种金属制品加工行业数字化转型

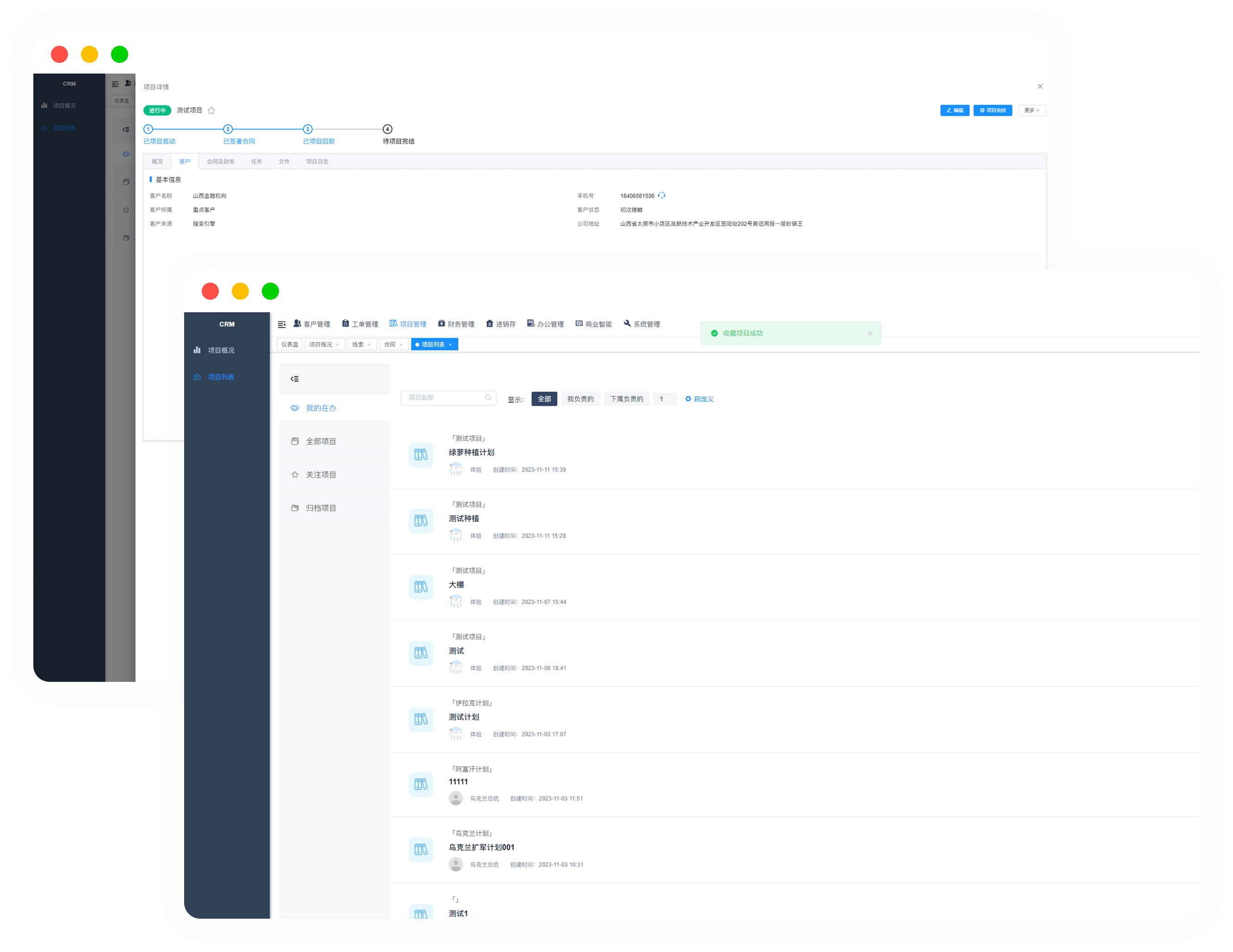

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在特种金属制品加工行业数字化转型过程中,项目管理软件通过优化生产流程、强化资源与质量管理、推动供应链协同、提升团队协作效率及支持数据驱动决策,成为企业实现智能化生产、提升市场竞争力的关键工具。以下从多个维度展开分析

一、生产流程智能化 动态优化与柔性制造

特种金属制品加工常涉及复杂工艺(如热处理、精密轧制),项目管理软件通过集成工艺数据与机器学习模型,实现生产节拍与能耗的动态优化。例如

1、实时参数调整

系统可接入热处理温度、轧制压力等数据,结合算法模型自动调整设备参数,减少人为干预,提升产品一致性。2、预测性维护

基于设备振动频谱与材料金相数据的关联分析,提前48小时预测模具损耗,将维护决策从“经验驱动”升级为“算法驱动”,降低非计划停机风险。3、柔性生产能力

支持大批量标准化生产与小批量定制化订单的快速切换,满足特种金属制品行业对个性化需求的响应要求。二、资源与质量管理 精细化管控与风险预防

1、资源优化配置

项目管理软件通过实时监控原材料、人力、设备等资源的使用情况,实现智能调度

三、人力分配

根据员工技能与经验自动分配任务,确保人岗匹配,提升工作效率。2、物料管理

实时追踪原材料库存与设备状态,提前预警瓶颈问题(如铝材价格波动时自动触发替代材料寻源),避免资源浪费或短缺。质量闭环管控

特种金属制品对可靠性要求极高,软件通过以下功能构建质量管控体系

1、智能检测

融合X射线探伤、激光三维扫描与AI图像识别技术,将缺陷检测精度从毫米级提升至微米级。2、工艺溯源

当产品性能偏离标准时(如不锈钢管件耐腐蚀性不达标),系统自动溯源至熔炼环节的微量元素配比,并生成工艺修正方案,形成“数据-问题-优化”的闭环。四、供应链协同 动态网络与风险应对

传统线性供应链在数字化浪潮中向动态协同网络转型,项目管理软件通过以下方式提升供应链韧性

1、全局数据整合

集成上游矿产价格、中游物流时效、下游终端库存等多维数据,构建自组织供应网络。2、智能决策支持

当某区域铝材价格异常波动时,系统自动匹配全球供应商库中的最优替代方案,将采购决策周期从72小时压缩至15分钟。3、需求预测与协同

通过数字营销平台分析客户需求变化,动态优化合同交付方案,实现销售-生产-采购的联动。五、团队协作与沟通 实时协同与知识共享

特种金属制品加工项目常涉及多专业领域(如材料科学、机械工程)与跨地域团队,项目管理软件通过以下功能打破信息壁垒

1、统一协作平台

提供实时信息共享界面,团队成员可随时查看项目进展、任务分配与问题解决方案,减少沟通成本。2、知识资产数字化

将行业经验与失效案例转化为知识图谱,开放给战略客户(如汽车制造商)的工艺模拟引擎,允许其输入车身结构载荷数据,自动生成紧固件选型方案与装配应力分布图,推动“仿真驱动设计”替代“试错式验证”。六、数据驱动决策 从经验判断到科学分析

项目管理软件通过以下功能支持企业基于数据做出决策

1、实时数据分析

监控生产数据、关键绩效指标(KPI),提供可视化报表,帮助管理层及时调整生产计划。2、风险预警系统

通过算法模型预测项目风险(如成本超支、进度延误),提前发出预警并建议应对措施。3、成本闭环管控

采用“四算一控”机制(概算、预算、核算、决算及成本动态控制),实现立项→预算→采购→生产→交付→结算的全链条自动化联动,确保项目盈利目标达成。七、典型案例 大冶特钢的数字化转型实践

全球最大特钢集团中信泰富特钢的核心企业大冶特钢,通过深化信息技术与制造融合,构建了特钢智造新范式

1、全流程智能工厂

聚焦物料跟踪、生产排程、质量预测等七大领域,实现多专业协同。2、数字营销平台

根据客户需求动态优化合同交付方案,建立客户分级评价机制,实现个性化定制。3、供应链协同平台

集成销售、生产、采购数据,应用采购最优策略,降低供应链整体成本。4、能源与碳排放管理

开发能源平衡模型与碳排放评价模型,提升能源转化率并实现绿色生产。成效 大冶特钢生产设备数字化率达96%,关键工序数控化率达90%,工业机器人应用密度超200台套/万人,获省部级数字化转型荣誉二十余项。