智能制造装备行业进销存管理软件的智能化升级路径

发布于 2025-09-13 12:48:55

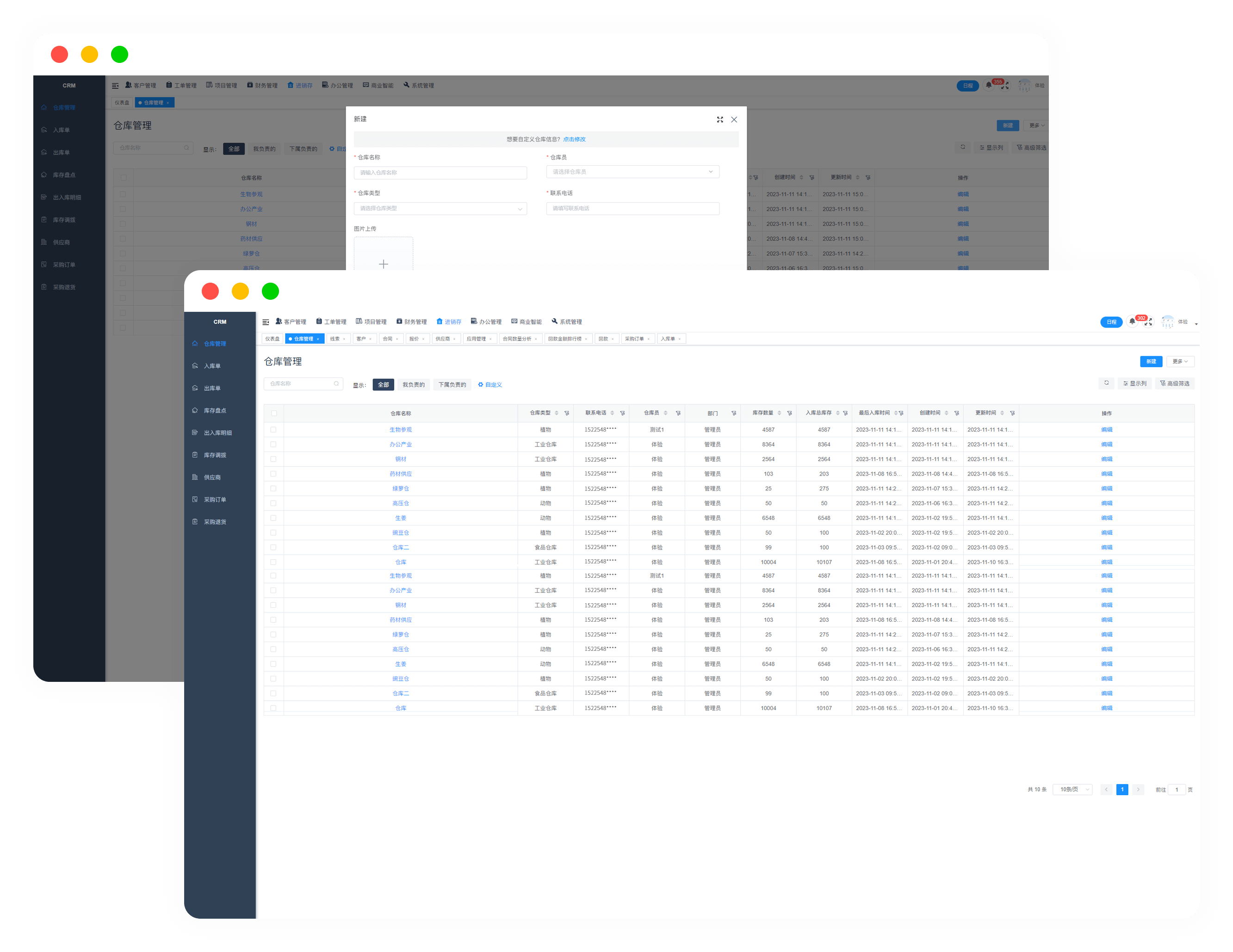

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在智能制造装备行业,进销存管理软件的智能化升级是提升企业运营效率、降低管理成本、增强市场竞争力的关键路径。其升级路径可划分为以下核心阶段与实施要点

一、升级背景与核心驱动力

1、行业需求升级

智能制造装备行业对进销存管理的要求已从传统“记录型”转向“智能决策型”,需实现

二、实时数据同步

覆盖原材料采购、生产排程、库存动态、销售订单全流程。2、预测性能力

通过历史数据与市场趋势分析,优化库存周转率,减少积压与缺货。3、多端协同

支持PC、移动端、车间终端等多设备实时操作,提升跨部门协作效率。

技术赋能基础

1、物联网(IoT)

通过传感器与RFID技术,实时采集设备状态、物料流动数据。2、大数据与云计算

处理海量生产与销售数据,提供可视化报表与智能分析。3、人工智能(AI)

应用于需求预测、自动补货、异常预警等场景。4、低代码/无代码平台

降低技术门槛,支持企业快速定制个性化功能。三、智能化升级路径 四步实施框架

四、 现状评估与需求明确

1、痛点诊断

梳理现有进销存流程中的“数据孤岛”、响应迟缓、人为误差等问题。2、目标设定

量化关键指标,如“降低库存成本20%”“提升订单处理效率30%”。3、范围界定

优先解决核心痛点(如缺货预警、供应商协同),避免范围蔓延。五、 技术选型与系统集成

1、平台选择

六、云服务型系统

适合中小企业,初期投入低,扩展灵活(如用友畅捷通好生意)。2、本地部署型系统

适合大型企业,数据安全性高,定制化强(如帆软FineBI)。七、关键功能匹配

1、实时库存跟踪

通过IoT技术实现物料动态监控。2、智能补货建议

基于AI算法预测需求,自动生成采购订单。3、供应商协同

集成供应商管理模块,优化评估与选择流程。3、多端协同

支持移动端审批、远程打印、异地仓库管理。八、 数据治理与流程优化

1、数据清洗与迁移

确保历史数据完整迁移,建立数据质量检验机制。2、接口设计

打通ERP、MES、CRM等系统,实现数据流畅传递。3、安全防护

采用加密技术、权限控制、备份恢复机制,防范数据泄露。九、 试点实施与持续迭代

1、分阶段推进

十、试点阶段

选择单一产品线或仓库进行首阶段实施,快速验证效果。2、反馈优化

基于用户反馈调整功能,如优化审批流程、增加自定义字段。3、全量推广

逐步扩大至全业务场景,确保系统稳定性。持续运营

1、监控机制

实时跟踪库存周转率、订单满足率等指标。2、深度分析

利用BI工具挖掘供应链优化机会(如调整安全库存阈值)。3、用户培训

定期开展系统操作培训,提升员工智能化素养。1、避免技术陷阱

不盲目追求前沿 选择经过验证的成熟方案(如简道云、帆软),避免技术不成熟导致项目失控。

2、注重兼容性

确保系统能无缝对接现有设备(如PLC、SCADA),避免数据传输障碍。

解决组织阻力

1、文化变革

推动员工接受新技术,培养数据驱动的决策思维。2、流程再造

调整组织架构,如设立数据分析岗,优化跨部门协作流程。控制实施风险

1、分步实施

采用“小步快跑”策略,每阶段结束后复盘调整。2、预留缓冲期

数据清洗、系统集成等工作量可能超预期,需预留充足时间。1、案例1 某汽车零部件企业

1、升级前

库存周转率低,缺货与积压并存。2、升级后

通过FineReport实时采集生产线数据,系统自动预警设备异常,缺货率下降40%,库存周转率提升25%。案例2 某电子元件厂

1、升级前

依赖人工排产,效率低下。2、升级后

利用帆软BI搭建生产数据分析模型,系统自动优化排产计划,产能利用率提升15%,次品率降低8%。1、技术融合深化

AI商品识别技术将实现商品自动分类与库存监控,减少人工操作误差。

数字孪生技术将构建虚拟生产模型,优化供应链仿真与预测。

可持续性导向

绿色生产理念将融入系统设计,如通过智能排产减少能源浪费,实现经济效益与环境效益双赢。

个性化定制普及

低代码平台将支持企业快速构建专属进销存系统,满足多样化场景需求。