案例分析

发布于 2025-02-17 11:32:26

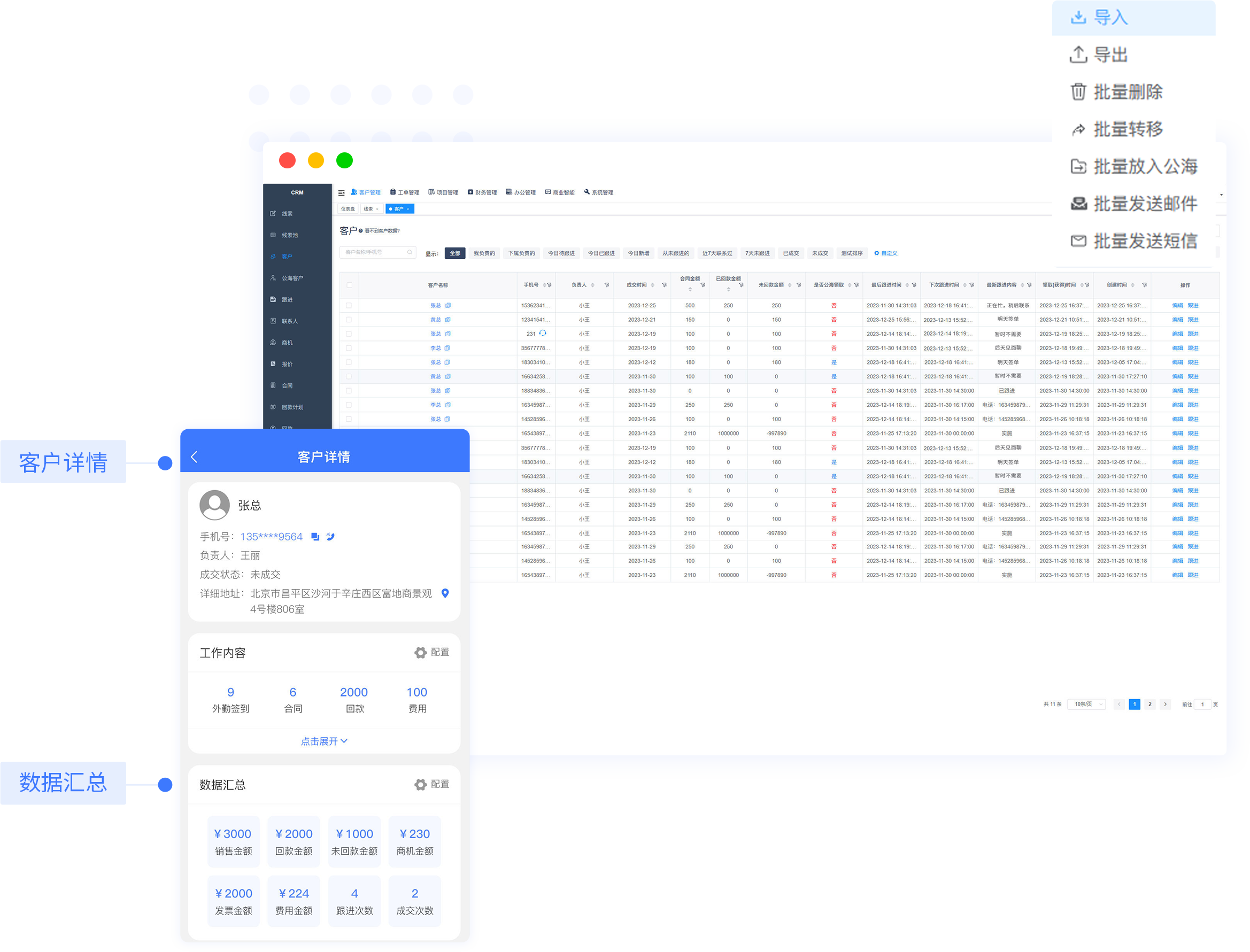

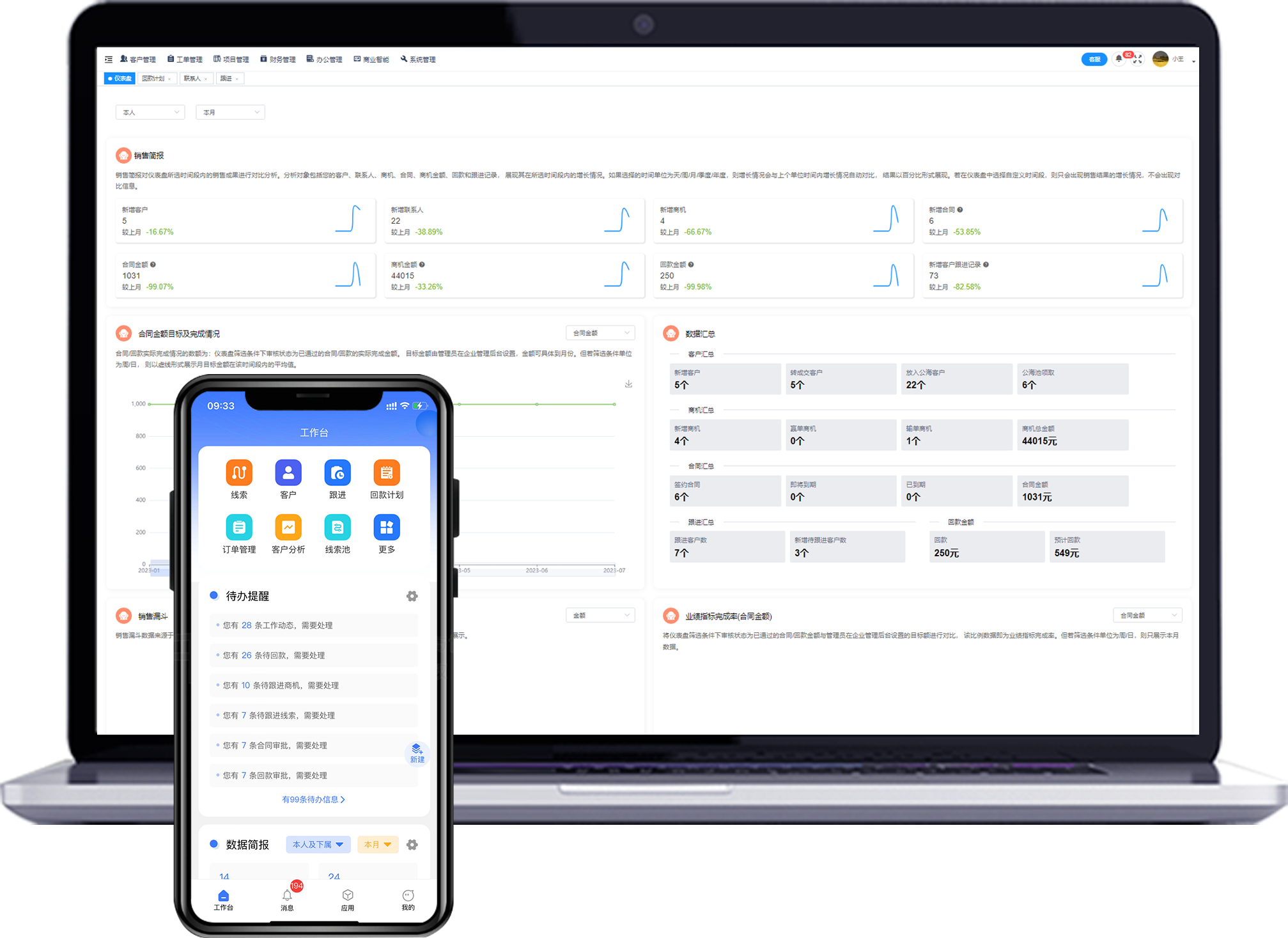

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

以下是一个涵盖问题识别、分析、解决方案及实施效果的案例分析示例,以某制造企业生产效率低下问题为例:

案例背景

某中型机械制造企业(A公司)近两年面临订单交付延迟、客户投诉率上升的问题。管理层发现生产线的实际产出比设计产能低30%,且设备故障率逐年上升。

问题识别

- 核心问题:生产效率低下,导致订单交付延迟和成本增加。

具体表现:

- 生产线平均停机时间每周达12小时;

- 员工加班率超40%,但单位产出未提升;

- 原材料浪费率高达8%(行业平均为3%)。

问题分析

1. 根本原因挖掘

设备层面:

- 60%的设备使用年限超过10年,维修记录显示每月平均故障3次;

- 缺乏预防性维护计划,依赖事后抢修。

流程层面:

- 生产计划与物料供应脱节,导致“等料停机”每周发生2-3次;

- 工序间搬运距离过长,无效移动时间占比15%。

人员层面:

- 员工技能培训不足,30%的操作工未通过标准化作业考核;

- 跨部门沟通不畅,生产与质检部门常因标准分歧产生冲突。

2. 数据验证

- 通过价值流图(VSM)分析,发现非增值活动占比达45%;

- 设备OEE(整体设备效率)仅为65%(行业标杆为85%)。

解决方案设计

1. 短期措施(0-3个月)

设备快速修复:

- 成立专项维修小组,储备关键备件,将平均抢修时间从4小时缩短至2小时;

- 实施每日15分钟设备点检制度。

流程优化:

- 调整生产计划,采用“拉动式”生产,减少在制品库存;

- 重新规划车间布局,缩短物料搬运距离30%。

2. 中期措施(3-6个月)

技术升级:

- 淘汰5台老旧设备,引入自动化生产线,预计提升产能20%;

- 部署MES(制造执行系统),实时监控设备状态和生产进度。

人员能力提升:

- 开展多能工培训,使员工掌握2-3个岗位技能;

- 建立跨部门改善小组,每月解决1个流程痛点。

3. 长期措施(6-12个月)

文化转型:

- 推行精益生产(Lean),设立持续改善奖励机制;

- 引入数字化管理平台,实现生产数据透明化。

供应链协同:

- 与主要供应商建立VMI(供应商管理库存),减少缺料风险。

实施与效果

1. 实施过程

- 试点运行:选择1条生产线进行精益改造试点,3个月内停机时间减少50%;

- 全员参与:通过“改善提案制度”收集员工建议,累计采纳87条;

- 分阶段推广:试点成功后,将成功经验复制至其他3条生产线。

2. 效果评估

效率提升:

- 设备OEE提升至78%,单位产品工时减少25%;

- 订单交付周期从45天缩短至30天。

成本降低:

- 年度维修费用下降40%,原材料浪费率降至4%;

- 员工加班费减少35%,整体运营成本降低18%。

质量改善:

- 客户投诉率下降60%,一次通过率(FTQ)从82%提升至94%。

经验总结

- 问题定位需精准:通过数据驱动分析(如OEE、价值流图)避免“头痛医头”;

- 解决方案需系统化:结合技术升级、流程优化和人员能力提升,避免单一手段;

- 变革管理是关键:通过试点验证、全员参与和文化转型确保可持续性。

可复制性建议

- 行业适配性:该方案适用于流程标准化程度较高的离散制造行业;

- 资源需求:需投入初期技术改造资金(约年销售额的5%),并配备专职改善团队;

- 风险控制:需建立变更管理流程,避免新系统引入导致的短期混乱。

启示:生产效率提升需从“设备-流程-人员”三维度协同改进,结合短期应急与长期能力建设,方能实现质变。

关注者

0

被浏览

10