项目管理软件助力棉纺织品设计项目管理智能化

发布于 2025-09-09 23:38:52

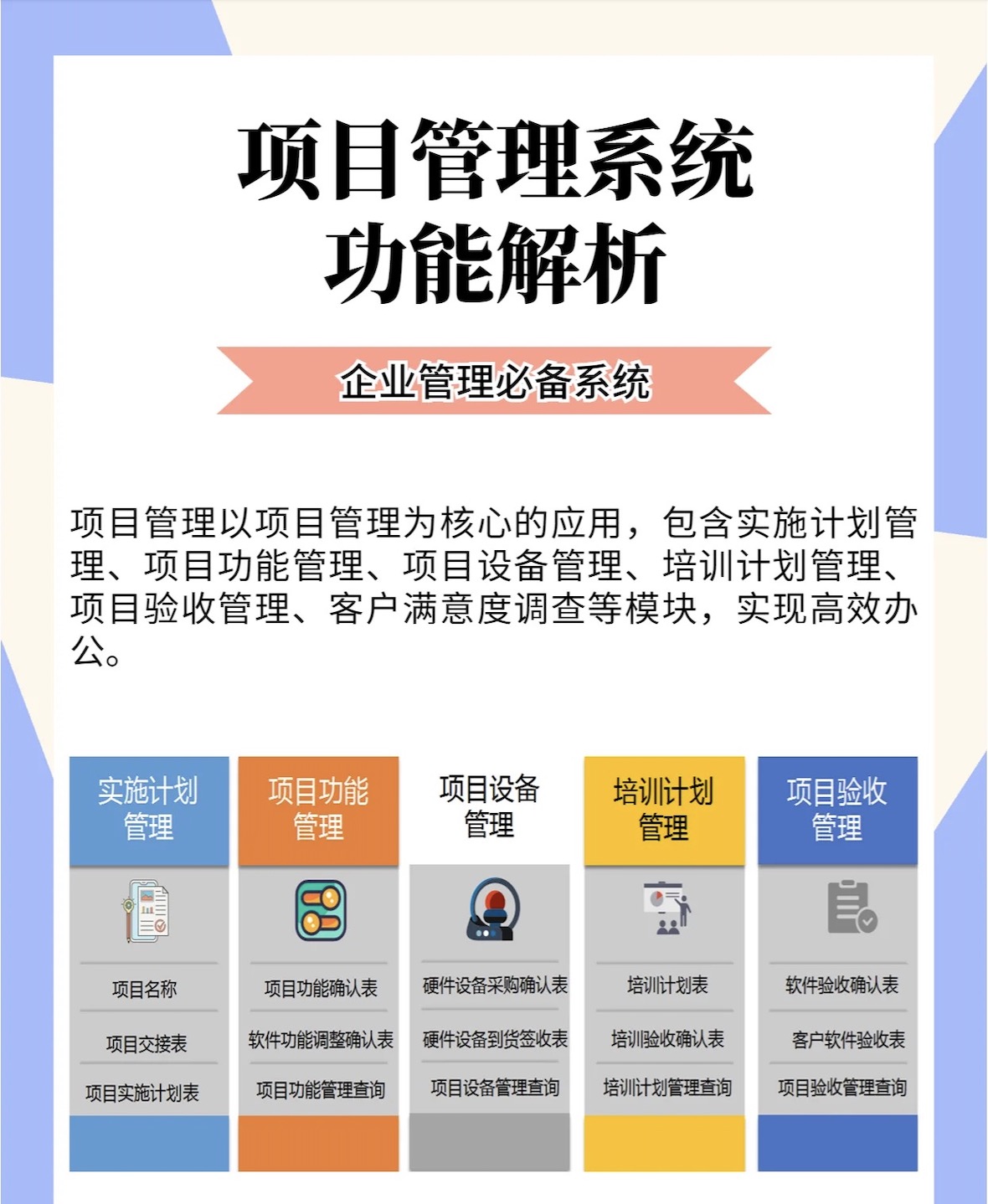

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在棉纺织品设计项目管理中,项目管理软件通过整合设计流程、资源协调与数据追踪功能,显著提升了智能化水平,具体体现在以下核心场景中

一、设计流程的数字化重构

1、全流程可视化管控

项目管理软件可建立从设计提案、打样确认到生产排期的可视化看板,实时追踪每个设计环节的进度。例如,通过甘特图功能,设计师可直观查看面料开发、版型调整、工艺验证等任务的起止时间及依赖关系,避免因信息滞后导致的返工。某服装企业应用后,设计周期平均缩短20%,因流程混乱造成的延误减少65%。

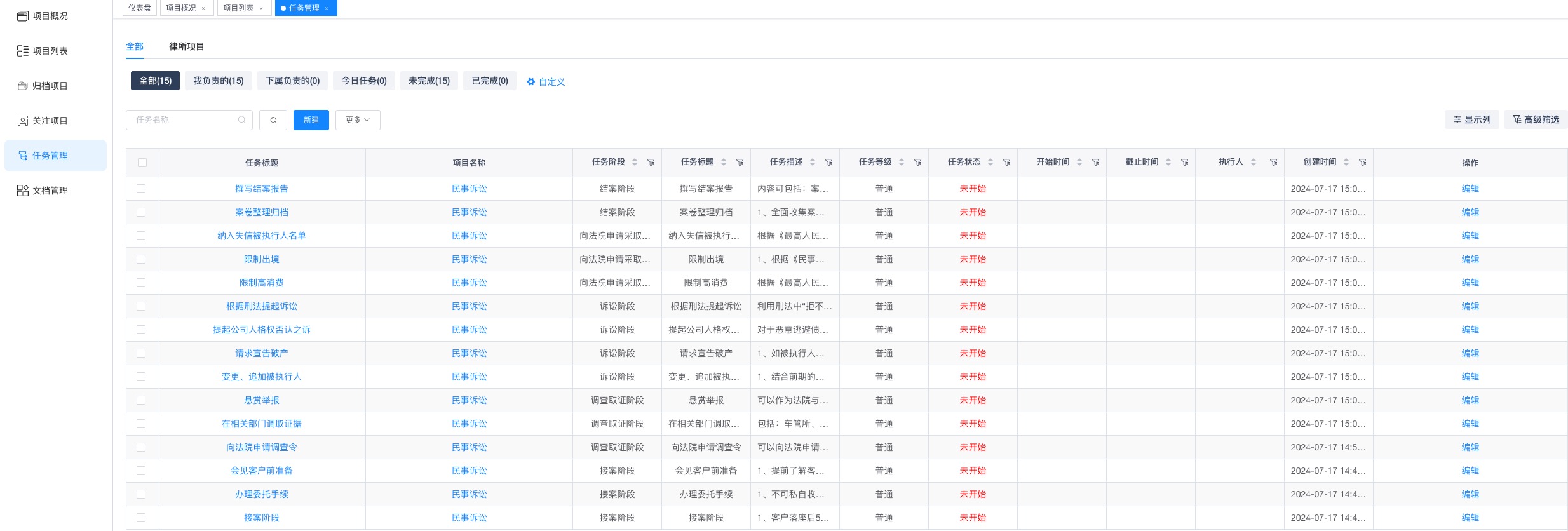

2、智能任务分配与预警

系统根据设计复杂度、优先级及成员技能自动分配任务,并通过预设规则触发预警。例如,当打样延迟超过2天或面料检测未达标时,自动向项目经理及责任人推送提醒,同步生成风险评估报告,包含可能影响的生产批次、成本变动及解决方案建议。

二、资源协同的智能化升级

1、跨部门数据实时共享

集成设计图纸、面料库、生产设备状态等数据源,打破设计、采购、生产部门的信息孤岛。设计师可实时查看面料库存及供应商交期,采购部门能同步获取设计变更对用料的影响,生产部门则根据设计进度动态调整排产计划。某家纺企业通过此功能,将设计-生产衔接时间从72小时压缩至12小时。

2、供应链动态优化

结合AI算法预测面料需求,自动生成采购建议并对比供应商报价、交期及质量数据。例如,系统可分析历史设计数据,预判某款印花面料的需求波动,提前与供应商协商弹性供货协议,降低库存成本15%-20%。

三、数据驱动的决策支持

1、设计成本精准核算

从面料耗用、工艺复杂度到人工工时,系统自动归集设计相关成本,生成多维分析报表。管理者可按产品系列、设计师或季节维度查看成本分布,识别高成本环节。某户外品牌通过此功能,发现某款冲锋衣的设计冗余导致用料超标12%,优化后单件成本降低8%。

2、市场反馈闭环管理

集成销售数据、客户评价及社交媒体舆情,反向优化设计方向。例如,系统可分析某款棉T恤的退货原因(如尺码偏差、色牢度不足),自动生成设计改进清单,并关联至对应设计师的绩效指标。

四、质量管控的智能化

1、在线质检与追溯

通过移动端APP实现设计样品的实时质检,质检员可上传照片、视频及检测数据,系统自动生成质检报告并关联至设计版本。若某批次面料出现色差问题,可快速追溯至设计打样阶段的面料选择记录,明确责任环节。

2、工艺参数智能推荐

基于历史设计数据,系统可推荐最优工艺参数(如缝纫线密度、印花温度)。例如,输入棉质面料厚度及图案复杂度后,系统建议采用高弹线并调整印花机压力,减少次品率30%以上。

五、移动化与云端协作

1、远程设计协同

支持设计师通过平板或手机实时修改图纸、标注意见,并同步至云端。跨国团队可基于同一设计文件进行标注协作,避免因时区差异导致的沟通延迟。某快时尚品牌通过此功能,将全球设计团队的协作效率提升40%。

2、云端设计资源库

构建集中化的面料库、图案库及工艺库,设计师可快速检索并调用历史资源。系统通过标签分类及AI推荐,帮助设计师发现可复用的设计元素,减少重复劳动。

六、实践案例 某棉纺企业的智能化转型

某中型棉纺企业引入项目管理软件后,实现以下突破

1、设计效率提升

通过自动化任务分配及预警,设计周期从15天缩短至10天;2、成本优化

精准成本核算功能帮助降低面料浪费率18%,单款设计成本下降12%;3、质量改善

在线质检与工艺推荐使产品一次通过率从82%提升至91%;4、市场响应加速

结合销售数据的闭环管理,使设计迭代周期从3个月压缩至6周。七、结语

项目管理软件通过流程数字化、资源协同化、数据决策化及质量可控化,重构了棉纺织品设计项目的管理模式。其核心价值在于将设计从“经验驱动”转向“数据驱动”,使企业能够更高效地平衡创意表达与商业落地,最终提升市场竞争力。对于棉纺企业而言,选择具备行业定制化功能(如面料管理、工艺库)的软件,并注重与现有ERP、MES系统的集成,是实现智能化转型的关键。