煤矿安全生产咨询:项目管理软件的创新应用

发布于 2025-09-25 05:38:59

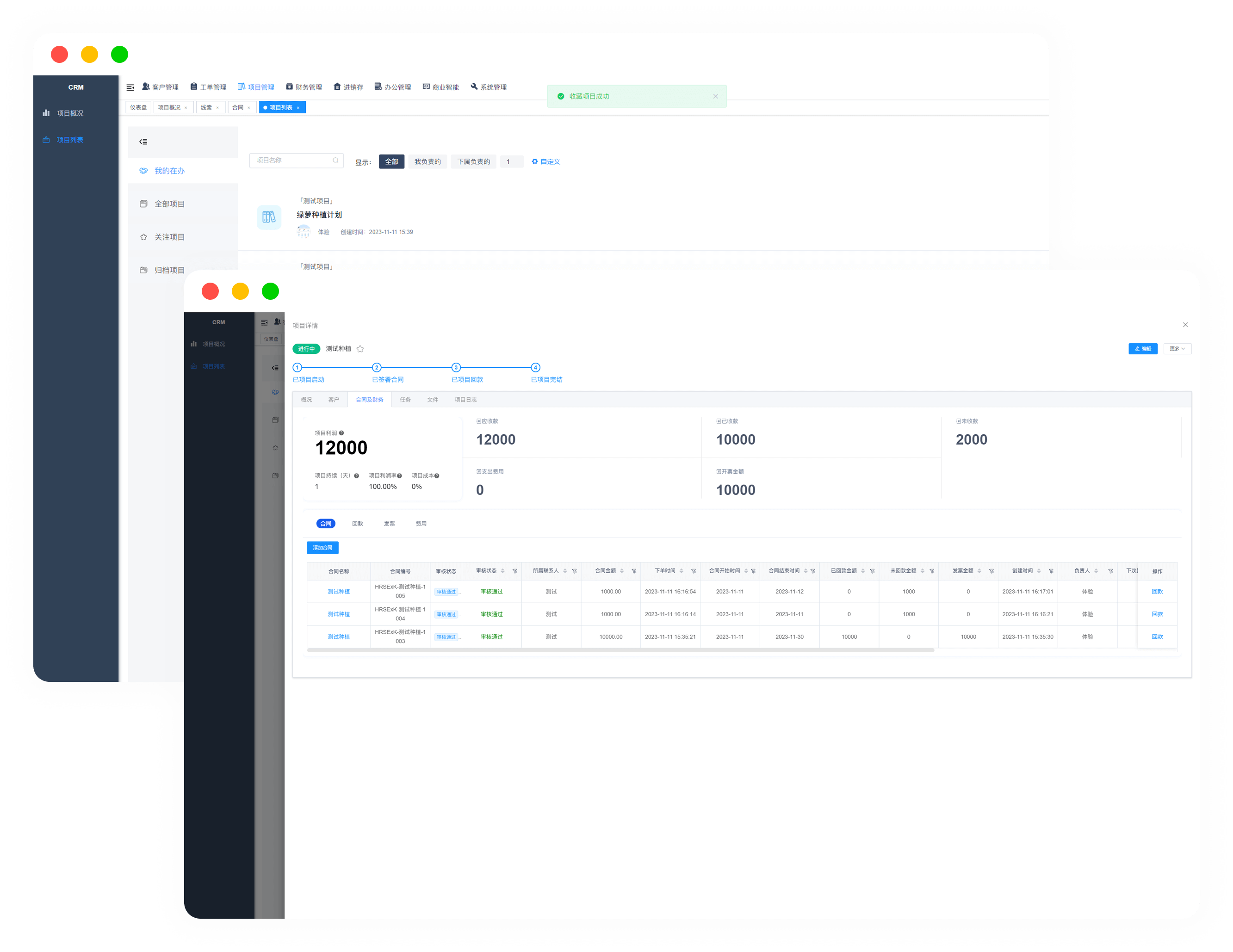

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在煤矿安全生产领域,项目管理软件通过集成实时监控、数据分析、风险预警、资源优化、团队协作等功能,实现了从被动管理向主动防控的转变,显著提升了煤矿安全管理的效率和科学性。以下是其核心创新应用及实际价值分析

一、实时监控与智能预警 从“事后处理”到“事前预防”

1、多参数实时监测

通过部署传感器和物联网设备,软件可实时采集瓦斯浓度、一氧化碳浓度、温湿度、设备运行状态等关键安全指标。例如,某大型煤矿引入软件后,系统在一次瓦斯超限事件中自动触发预警,指导现场人员3分钟内完成应急处置,避免了事故发生。

2、智能风险预警

基于历史数据和机器学习算法,软件能预测潜在风险。如通过分析瓦斯浓度变化趋势,提前识别高风险区域,并自动生成巡检任务,将隐患排查效率提升40%。

3、环境与设备联动监控

系统可关联环境参数与设备状态,例如当温湿度异常时,自动检查通风设备是否正常运行,减少因设备故障引发的次生灾害。

二、数据分析驱动决策 从“经验判断”到“数据支撑”

1、安全隐患深度挖掘

软件对历史安全数据进行聚类分析,识别高频隐患类型(如顶板管理、机电运输),帮助企业针对性优化安全措施。某煤矿通过分析发现,80%的顶板事故与支护不及时相关,随后调整巡检周期,事故率下降65%。

2、生产与安全协同优化

通过分析生产计划与安全资源的匹配度,软件可动态调整作业强度。例如,在设备维护期自动减少高风险作业任务,避免“带病生产”。

3、成本与安全平衡分析

结合成本数据,软件能评估安全投入的性价比。如某企业通过分析发现,增加瓦斯监测设备的投入可降低事故损失的3倍,从而优化预算分配。

三、资源优化与流程再造 从“粗放管理”到“精益运营”

1、人力资源智能调度

根据人员技能、位置和任务优先级,软件自动分配巡检、维修等任务。某煤矿应用后,人员闲置率降低25%,应急响应时间缩短至10分钟以内。

2、设备全生命周期管理

系统记录设备运行数据,预测故障周期并自动生成维护计划。例如,某企业通过预防性维护将设备停机时间减少40%,年节约维修成本超200万元。

3、物资动态调配

结合库存数据和作业需求,软件可实时调整物资供应。如在瓦斯治理期间,自动优先调配抽放管材,避免因物资短缺导致的施工延误。

四、团队协作与应急响应 从“信息孤岛”到“协同作战”

1、跨部门任务协同

通过任务看板和即时通讯功能,安全、生产、技术部门可实时共享信息。某煤矿在处理透水事故时,各部门通过软件同步数据,30分钟内完成疏散和救援部署。

2、应急预案数字化

软件内置应急处理流程,并支持模拟演练。例如,系统可自动生成火灾逃生路线,结合人员定位技术确保全员安全撤离。

3、培训与考核闭环管理

集成在线学习平台,员工可通过手机完成安全培训并参与考试。某企业应用后,员工安全知识考核通过率从70%提升至95%,违规操作减少80%。

五、实际案例验证 创新应用的价值落地

1、中煤华利“煤管家”系统

通过云计算和大数据分析,整合运销业务数据,实现过磅效率提升30%,场地周转率提高20%,年减少碳排放1200吨。2、英诺森智慧运维平台

依托阿里云工业数据平台,构建端到端监控体系,系统稳定性提升50%,运维成本降低35%,故障响应时间缩短至2小时内。3、某矿安益APP

支持安全隐患拍照上报、风险评估和应急演练,员工使用率达90%,隐患整改周期从7天缩短至3天。六、未来趋势 技术融合驱动安全管理升级

1、AI+安全

通过计算机视觉识别违规操作,如未戴安全帽、违规进入危险区域,实现实时干预。2、数字孪生

构建煤矿虚拟模型,模拟灾害场景并优化逃生路线,提升应急能力。3、区块链技术

确保安全数据不可篡改,为事故追责提供可信证据。结论 项目管理软件在煤矿安全生产中的创新应用,已从单一工具升级为“安全大脑”,通过数据驱动、资源优化和协同管理,构建了预防-监测-响应-改进的全闭环体系。企业选择软件时,需重点关注功能匹配度(如瓦斯监测、应急管理)、数据安全性、易用性及供应商服务能力,以实现安全与效率的双重提升。