如何利用项目管理软件提高清洁煤技术研发效率

发布于 2025-09-26 11:39:01

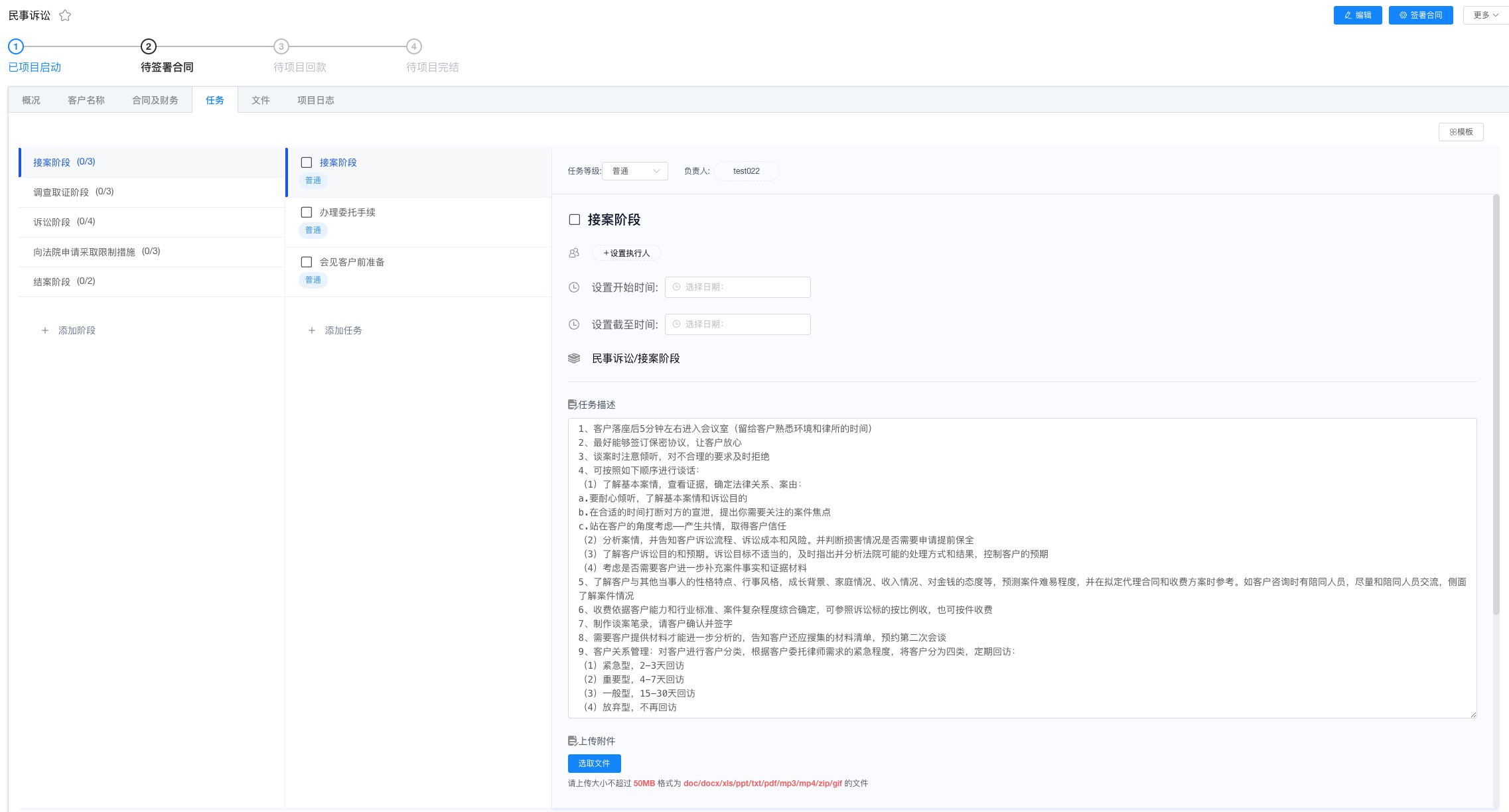

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在清洁煤技术研发中,项目管理软件可通过规划与资源管理、实时监控与风险控制、跨团队协作、数据驱动决策四大核心功能,系统性提升研发效率。以下为具体应用策略及案例支撑

一、精准规划与资源优化,避免研发浪费

1、任务分解与甘特图可视化

将清洁煤技术研发分解为子项目(如煤炭洗选、循环流化床燃烧优化、烟气脱硫脱硝),通过甘特图明确各环节时间节点与依赖关系。例如,在煤炭气化技术研发中,可拆解为“气化剂配比实验”“反应温度优化”“产物分离测试”等任务,设置里程碑(如“完成中试装置搭建”),确保研发按计划推进。

2、智能资源调度

根据研发需求动态分配人力、设备与资金。例如,在煤气化联合循环(IGCC)项目中,通过软件识别实验台架使用冲突,调整测试顺序,避免设备闲置;同时,根据研发人员技能标签(如“热力学分析”“催化剂研发”)分配任务,提升资源利用率。

3、成本与风险预控

通过预算模块实时追踪研发支出,结合历史数据预测超支风险。例如,在超临界燃煤技术研发中,软件可模拟不同压力参数下的成本变化,提前调整实验方案,避免因参数优化导致预算超支。

二、实时监控与风险预警,保障研发稳定性

1、进度与质量双控

通过任务状态追踪(如“进行中”“待审核”“已完成”)实时掌握研发动态。例如,在烟气脱硝技术研发中,软件可标记“SCR催化剂活性测试”任务延误,自动触发预警并调整后续实验安排;同时,关联质量检查点(如“脱硝效率≥80%”),确保研发成果达标。

2、风险识别与应对

利用风险矩阵评估技术风险(如“气化渣处理技术不成熟”)、市场风险(如“新能源政策冲击”)等。例如,在干法脱硫脱硝一体化技术研发中,软件可预测“政策对排放标准收紧”的风险,提前启动备选方案(如“增加脱汞模块”)。

3、数据驱动迭代优化

集成实验数据(如“燃烧温度对NOx排放的影响”)与模拟结果,通过数据分析模块生成优化建议。例如,在循环流化床燃烧技术研发中,软件可分析“850℃低温燃烧”下的脱硫效率与氮氧化物生成关系,指导参数调整。

三、跨团队协作与知识共享,加速技术突破

1、统一协作平台

通过文件共享、任务评论与实时聊天功能,打破部门壁垒。例如,在煤炭提质技术研发中,洗选团队可上传“原煤灰分检测报告”,燃烧团队同步调整“气化剂配比”,避免信息滞后导致的实验重复。

2、知识库与经验复用

建立研发案例库,存储历史项目数据(如“多喷嘴水煤浆气化技术参数”)。例如,新研发团队在开发“超超临界发电技术”时,可参考类似项目的资源分配方案与风险应对策略,缩短研发周期。

3、远程协作支持

支持跨地域团队实时协作。例如,在IGCC电站工业化验证项目中,设计团队(北京)、施工团队(内蒙古)与运维团队(上海)通过软件共享3D模型与施工日志,协同解决“余热回收系统安装”问题。

四、案例验证 项目管理软件在清洁煤技术中的实效

1、某大型火力发电厂案例

通过项目管理软件优化煤炭燃烧技术,能源利用效率从30%提升至40%,年节省煤炭10万吨,减少CO₂排放30万吨。软件通过实时监控燃烧参数(如氧量、温度),动态调整风煤比,实现高效低排放燃烧。2、多喷嘴水煤浆气化技术案例

利用项目管理软件协调设计、实验与中试环节,碳转化效率达99%,残渣含碳量低于3%。软件通过资源调度功能,确保实验台架与测试设备的连续使用,缩短研发周期6个月。3、干法脱硫脱硝一体化技术案例

通过风险预警模块提前识别“政策变动风险”,调整技术路线,实现锅炉超低排放(颗粒物<5mg/m³)。软件的数据分析功能支持“脱硫脱硝效率与运行成本”的权衡优化,降低技术推广门槛。五、结论

项目管理软件通过结构化规划、动态资源管理、实时风险控制与高效协作,成为清洁煤技术研发的核心工具。其价值不仅体现在效率提升(如缩短研发周期、降低成本),更在于通过数据驱动决策,推动技术从实验室到工业化的平稳转化。未来,随着AI与大数据技术的融合,项目管理软件将进一步实现研发流程的智能化与自动化,为清洁煤技术的规模化应用提供更强支撑。