煤炭行业项目管理软件优化生产流程

发布于 2025-09-27 09:38:54

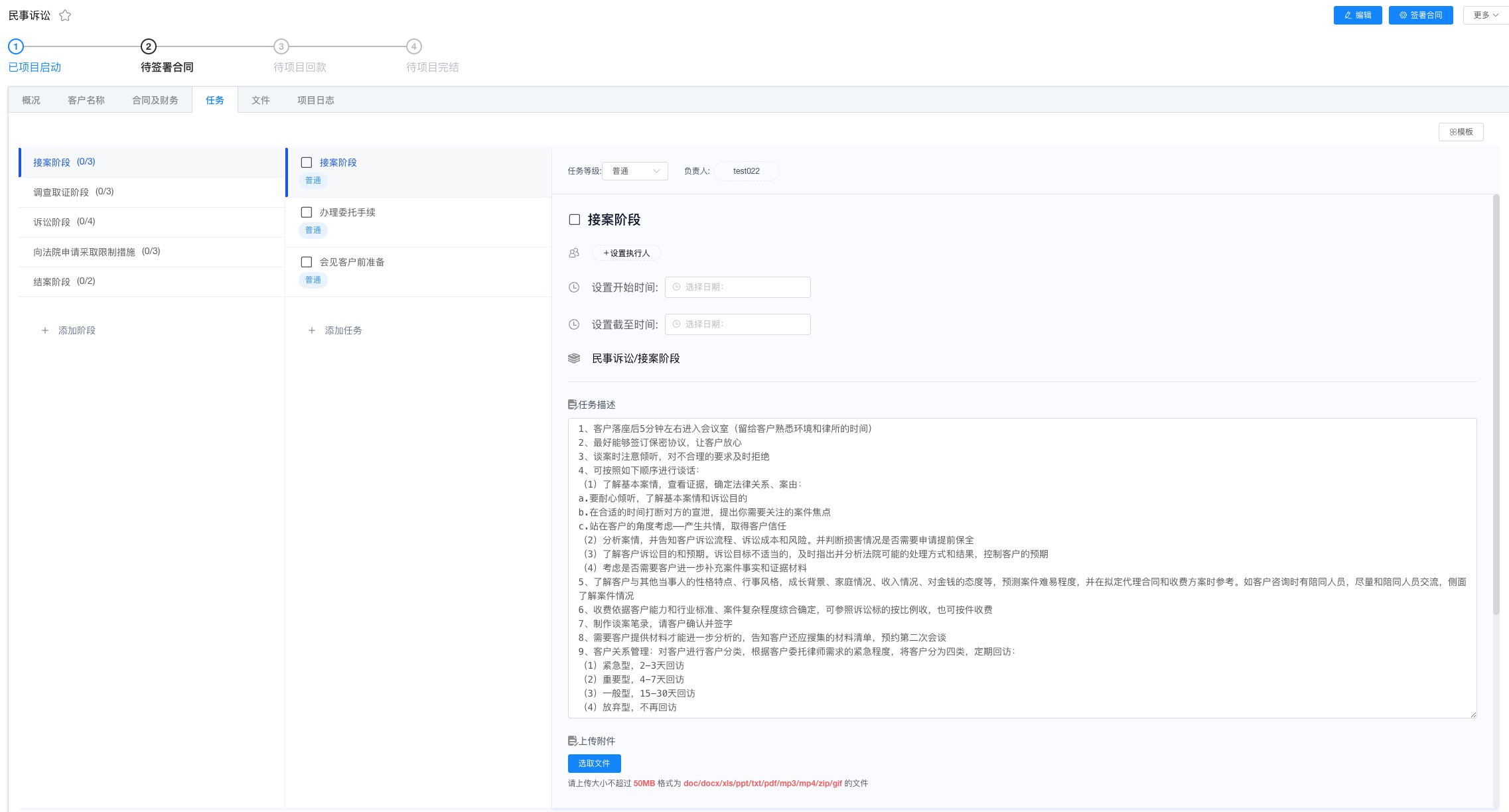

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

煤炭行业项目管理软件通过整合物联网、大数据、人工智能等技术,能够显著优化生产流程,提升生产效率、降低成本并强化安全管理。以下从核心功能、优化路径、实施效益和典型案例四个维度展开分析

一、核心功能模块 支撑流程优化的技术基础

1、生产计划动态调整

软件通过分析市场需求、库存水平及设备状态,自动生成最优生产方案。例如,某大型煤矿引入系统后,生产计划灵活性提升30%,避免了因市场波动导致的资源闲置或产能不足。

2、设备全生命周期管理

实时监控设备运行参数(如振动、温度),结合历史数据预测故障,提前安排维护。某企业通过此功能减少设备停机时间40%,年维修成本降低15%。

3、工艺流程智能优化

利用AI算法分析生产数据,识别瓶颈环节。例如,优化采煤机切割路径后,某矿区单班产量提升12%,同时降低能耗8%。

4、质量闭环控制

从原料检测到成品出厂全程跟踪质量指标,自动拦截不合格品。某洗选厂通过实时调整洗选参数,精煤回收率提高5%,年增效益超千万元。

二、流程优化路径 从数据驱动到智能决策

1、实时数据采集与监控

通过井下传感器网络,实时获取瓦斯浓度、顶板压力等安全参数,以及设备运行状态。某系统实现毫秒级数据更新,异常响应时间缩短至30秒内。

2、智能调度与资源协同

根据生产进度动态调配人力、物料和运输资源。例如,在煤炭产量高峰期,系统自动增加运输车辆,确保产运平衡,避免井口积压。

3、风险预警与应急响应

预设安全阈值,超限时自动触发警报并推送应急预案。某矿通过此功能将瓦斯超限事故响应时间从15分钟压缩至2分钟,近三年未发生重大安全事故。

4、精益生产与持续改进

通过价值流图分析生产环节,消除浪费。某企业应用5S管理后,物料周转效率提升25%,库存周转率提高18%。

三、实施效益 量化提升与隐性价值

1、生产效率显著提升

某大型煤矿部署系统后,生产效率从85%提升至95%,年增产煤炭20万吨。

运输调度优化使车辆利用率提高30%,单日运量增加1500吨。

运营成本大幅降低

设备预测性维护减少非计划停机,年节省维修费用超500万元。

库存动态管理降低积压,库存成本下降15%。

安全管理质的飞跃

实时监控与自动预警使安全隐患发现率提升90%,事故率从5次/年降至1次/年。

安全培训模块提升员工安全意识,违规操作减少70%。

环保与可持续发展

节能减排功能优化设备运行状态,年降低能耗10%,减少碳排放5万吨。

污染物排放实时监测确保合规,避免环保罚款。

四、典型案例 行业标杆的实践验证

1、某特大型煤矿的数字化转型

部署煤炭生产管理运行系统后,实现从开采到运输的全流程数字化。通过智能调度,运输效率提升40%,年节约运输成本2000万元;安全预警系统覆盖全矿区,近三年零死亡事故。

2、某中型煤矿的精益管理突破

引入项目管理软件后,优化采煤工艺流程,单班产量从3000吨提升至3500吨;通过设备状态监测,故障率下降60%,年增效益超千万元。

3、某集团的多矿区协同管理

利用系统整合集团下属5个矿区的生产数据,实现资源全局调配。通过动态调整生产计划,集团整体产能利用率提高25%,库存周转率提升30%。

五、未来趋势 智能化与生态化演进

1、AI深度应用

预测性维护将扩展至全设备链,AI算法实时优化生产参数,实现“零故障”运行。

2、物联网生态融合

更多设备接入网络,形成“感知-分析-决策-执行”闭环,推动无人化矿井建设。

3、区块链技术赋能

确保数据不可篡改,提升供应链透明度,支持碳交易等绿色业务。

结论 煤炭行业项目管理软件通过技术赋能,实现了生产流程从“经验驱动”到“数据驱动”的跨越。其核心价值在于提升效率、降低成本、强化安全,并推动行业向智能化、绿色化转型。对于煤炭企业而言,选择功能全面、可扩展性强的软件,并结合自身需求定制开发,是优化生产流程、提升竞争力的关键路径。