煤炭行业项目管理软件与物联网技术融合

发布于 2025-09-27 23:39:02

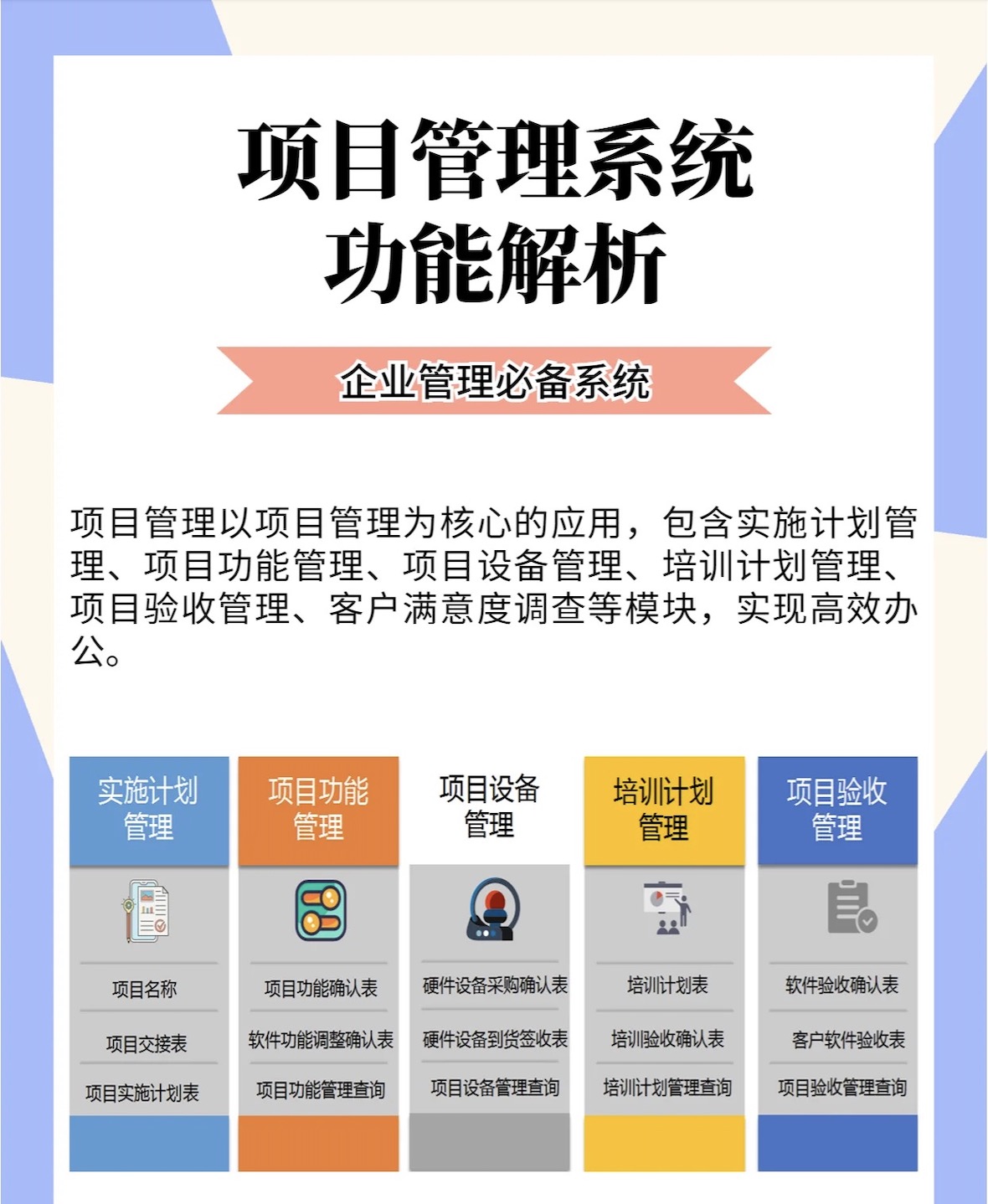

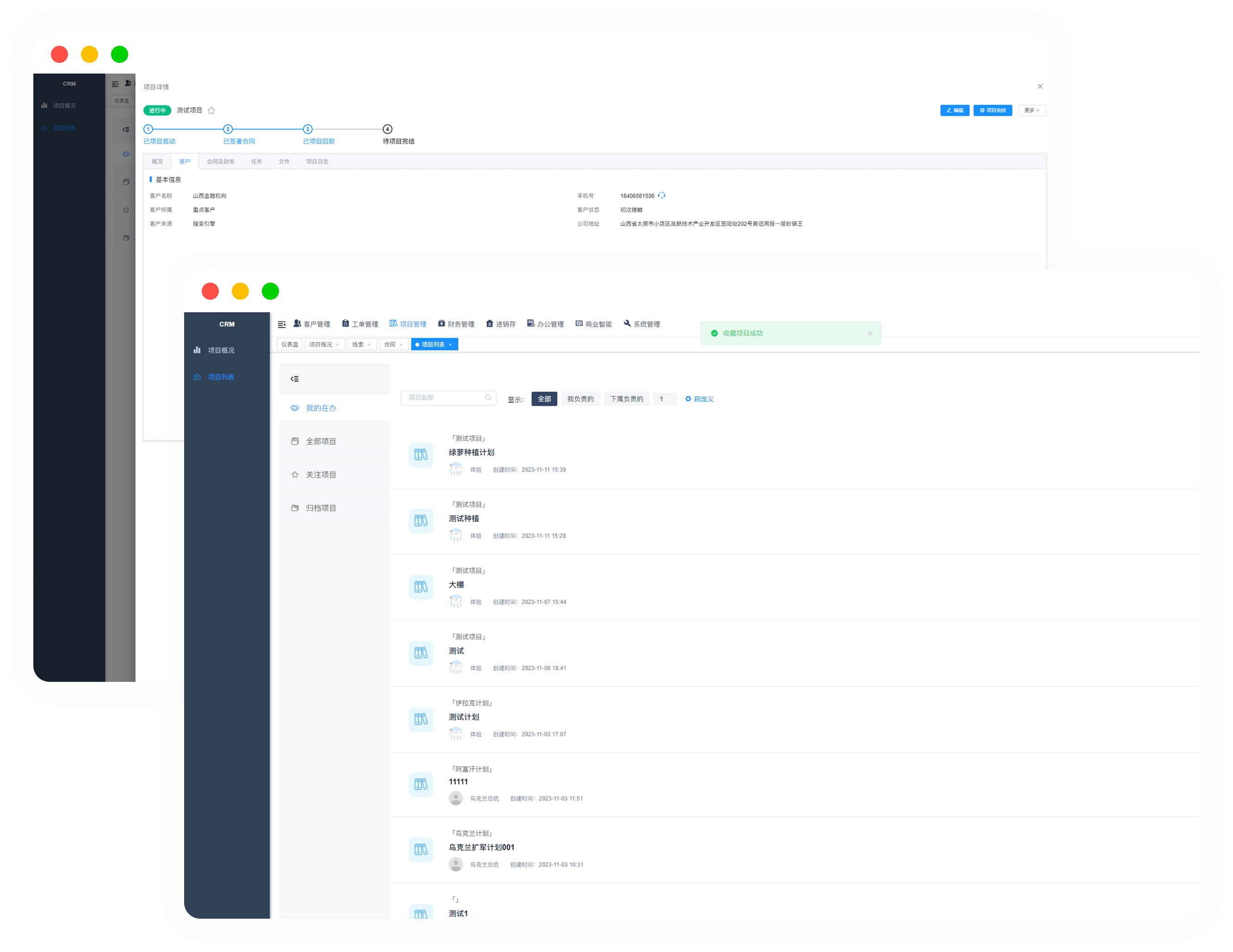

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

煤炭行业项目管理软件与物联网技术的融合,已成为推动行业智能化转型的核心动力,通过数据实时采集、设备智能监控与业务流程自动化,显著提升了煤炭企业的生产效率、安全性和资源利用率。以下从技术融合模式、典型应用场景、实施挑战与对策三个维度展开分析

一、技术融合模式 构建“感知-分析-决策”闭环

1、数据采集层融合

物联网设备(如传感器、RFID标签、GPS定位器)部署于煤炭生产全链条,实时采集设备运行状态(振动、温度)、环境参数(瓦斯浓度、粉尘)、物流信息(车辆位置、装载量)等数据。例如,焦作煤业通过门禁道闸、煤仓装煤控制系统集成物联网传感器,实现运销业务的实时监控。

2、平台整合层融合

项目管理软件(如ERP、矿山生产管理系统)作为数据中枢,接收物联网设备上传的原始数据,通过云计算与大数据分析技术进行清洗、存储与建模。中煤华利“煤管家”系统整合了销售、库存、调度等12类业务数据,形成统一的数据湖,支撑跨部门协同。

3、应用决策层融合

基于分析结果,项目管理软件触发自动化流程(如设备预警、生产计划调整)或提供决策支持(如库存优化、安全风险评估)。例如,内蒙古电投能源南露天煤矿的智慧矿山平台,通过物联网监测设备故障概率,自动生成维护工单,减少停机时间30%。

二、典型应用场景 覆盖生产、安全与供应链

1、生产管理优化

三、设备预测性维护

通过振动传感器监测采煤机轴承状态,结合历史故障数据预测维护周期,避免突发故障导致的生产中断。2、动态生产调度

根据井下瓦斯浓度、设备负荷等实时数据,自动调整采掘面作业顺序,提升资源利用率。例如,山西科达自控的矿井无轨胶轮车运输系统,通过物联网定位车辆,优化运输路径,减少空驶率。安全风险管控

1、人员定位与行为监测

智能头盔、手环等可穿戴设备实时追踪矿工位置与生理指标(心率、体温),结合电子围栏技术,防止违规进入危险区域。2、环境异常预警

部署瓦斯、一氧化碳传感器,当浓度超标时自动触发通风系统调整或撤离警报。陕西天诚软件的灾害预警系统,通过物联网监测顶板压力,提前预警冒顶风险。供应链协同升级

1、库存智能管理

RFID标签与重量传感器结合,实时监控煤仓库存,自动触发补货或出货指令,避免积压或缺货。2、物流全程追溯

GPS定位器追踪运输车辆位置与速度,结合路况数据优化配送路线,降低运输成本。和利时卡优倍的露天矿无人值守系统,通过物联网实现装车、过磅、结算全流程自动化。四、实施挑战与对策 平衡技术投入与长期价值

1、挑战一 高昂的初期投入

1、问题

物联网设备部署、5G网络建设及系统集成需大量资金,中小企业难以承担。2、对策

采用分阶段实施策略,优先覆盖高风险、高回报场景(如安全监测、设备维护);与云服务厂商合作,以租赁模式降低硬件成本。挑战二 数据安全与隐私保护

1、问题

海量设备数据传输与存储面临黑客攻击风险,且涉及矿工生理数据等敏感信息。2、对策

部署边缘计算节点,在本地处理敏感数据;采用区块链技术确保数据不可篡改;严格遵循《个人信息保护法》等法规。挑战三 跨系统兼容性

1、问题

老旧煤矿设备协议不统一,导致物联网数据难以接入项目管理软件。2、对策

开发协议转换中间件,或逐步替换为支持标准协议(如Modbus、OPC UA)的新设备;选择具有开放API接口的软件平台。五、未来趋势 AI与数字孪生的深度赋能

1、AI驱动的智能决策

结合机器学习算法,对物联网数据进行深度分析,实现生产计划动态优化、安全风险精准预测。例如,通过分析历史故障数据与设备运行参数,AI模型可提前48小时预警设备故障。

2、数字孪生实现虚拟仿真

构建煤矿的数字孪生体,模拟不同生产方案的效果,辅助决策。福建易控智驾的露天矿无人驾驶系统,通过数字孪生测试算法在虚拟环境中的表现,缩短现场调试周期60%。

3、绿色矿山与碳中和

物联网监测能耗与排放数据,项目管理软件优化生产流程以减少碳足迹。例如,通过实时监控采煤机功率,调整作业强度,降低单位产量能耗15%。

结论 煤炭行业项目管理软件与物联网技术的融合,正从“数据连接”向“智能决策”演进。企业需以业务价值为导向,选择可扩展的技术架构,并培养复合型技术团队,以在行业竞争中占据先机。随着5G、AI等技术的普及,这一融合将推动煤炭产业向安全、高效、绿色的方向持续升级。