项目管理软件在不锈钢厨具行业中的生产计划优化

发布于 2025-10-29 04:38:41

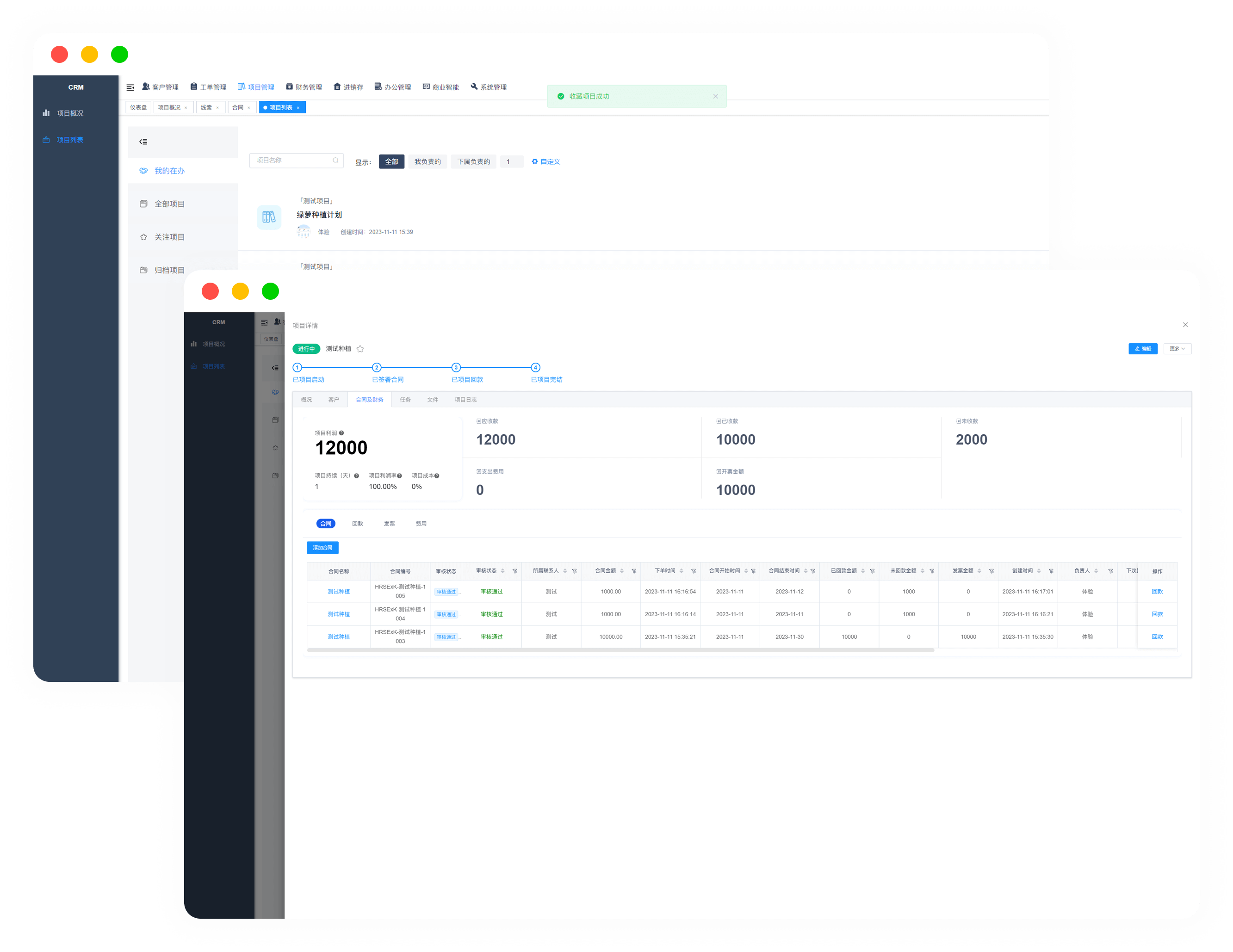

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在不锈钢厨具行业,项目管理软件通过集成生产计划、物料管理、质量控制等功能,能够显著优化生产流程、提升效率并降低成本,其核心价值体现在以下方面

一、核心功能与生产计划优化

1、智能排产与动态调整

二、需求驱动的计划制定

软件可根据订单需求、产能、原材料库存等多维度数据,自动生成最优生产计划。例如,针对厨具订单中不同规格的锅具、刀具等,系统可细化到每条生产线的每日任务,避免产能闲置或过度负荷。2、实时响应市场变化

当客户需求变更或紧急订单插入时,系统能快速调整生产顺序,重新分配资源。例如,某厨具企业通过软件将订单交付周期缩短40%,客户满意度提升25%。

全流程质量追溯

1、关键控制点(CCP)管理

在熔炼、锻造、抛光等关键工序设置质量检测节点,系统自动采集数据并与标准比对。若发现偏差(如表面粗糙度超标),立即预警并追溯至具体设备、操作人员,防止批量不良品流出。2、质量分析报告

通过历史数据挖掘质量趋势,例如发现某批次刀具硬度不足与热处理温度波动相关,进而优化工艺参数,将产品合格率从85%提升至95%。库存精准管控

1、动态库存预警

实时监控原材料(如不锈钢卷材、手柄配件)和成品库存,设置安全库存阈值。当库存低于下限时自动触发采购申请,避免停工待料;高于上限时提示减少采购,降低资金占用。某企业应用后库存成本降低20%,缺料停工频次减少67%。2、批次管理

对原材料批次进行严格追踪,确保厨具产品符合食品安全标准(如不锈钢材质的耐腐蚀性要求)。三、行业痛点解决方案

1、应对订单多样性挑战

四、多规格订单管理

厨具产品规格复杂(如不同尺寸的炒锅、汤锅),软件支持按订单属性(如材质、尺寸、表面处理)自动分类,生成针对性生产计划,减少换线时间。2、小批量生产优化

通过单件流(One-Piece Flow)模式,减少在制品库存,缩短生产周期。例如,某企业将换模时间从2小时压缩至30分钟,设备利用率提升至89%。供应链协同与成本控制

1、供应商管理

集成供应商评估模块,依据历史交货准时率、质检合格率等数据动态调整采购策略。例如,优先选择能稳定供应304不锈钢卷材的供应商,减少因原材料质量波动导致的生产延误。2、成本可视化

自动计算生产成本(原材料、人工、能耗),识别高成本环节。某企业通过分析发现抛光工序能耗占比过高,优化后年节省成本超百万元。五、典型案例与效果

1、案例1 某大型厨具制造商

1、痛点

生产计划混乱,订单交付延迟率高。2、解决方案

引入项目管理软件后,系统根据订单优先级和产能自动排产,并通过移动端实时同步进度至生产车间。3、效果

生产效率提升30%,订单交付准时率达98%,销售额增长25%。案例2 中小型厨具企业