项目管理软件在金属行业的应用与优势分析

发布于 2025-11-03 16:38:49

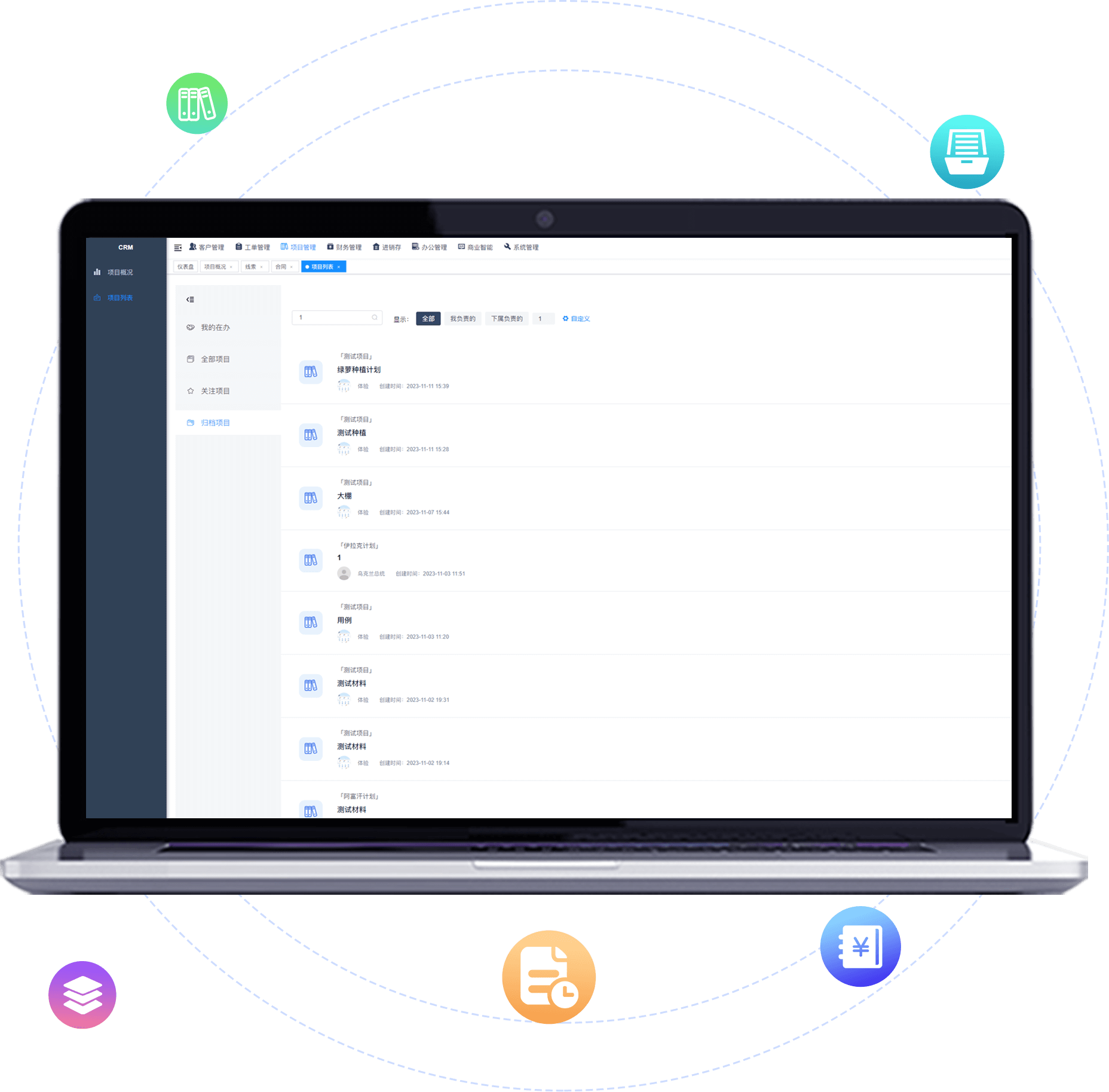

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在金属行业,项目管理软件已成为推动企业数字化转型、提升核心竞争力的关键工具。其应用不仅覆盖了从原材料采购到成品交付的全流程管理,更通过数据驱动的决策模式、智能化的资源调配和实时协同机制,为金属制造企业构建了高效、透明、可控的运营体系。以下从应用场景、核心优势及实践价值三个维度展开分析

一、应用场景 全流程覆盖,破解行业痛点

1、生产计划与排程优化

金属制造项目常涉及多品种、小批量生产,传统排产依赖人工经验,易导致设备闲置或产能冲突。项目管理软件通过集成订单数据、设备状态、物料库存等信息,运用算法自动生成最优生产计划。例如,某金属围护企业引入软件后,生产周期缩短30%,设备利用率提升25%,通过动态调整排产计划,成功应对了订单波动带来的挑战。

2、供应链协同与库存管理

金属行业原材料成本占比高,库存积压或短缺均会显著影响利润。项目管理软件通过实时追踪原材料采购、生产消耗和成品库存,实现精准需求预测。例如,某企业通过软件与供应商系统对接,自动触发补货订单,库存周转率提升40%,同时减少因缺料导致的生产线停工。

3、质量控制与追溯体系

金属制品质量直接影响客户满意度和市场声誉。项目管理软件可设定关键质量控制点(如熔炼温度、锻造压力),实时采集生产数据并生成质量报告。某企业通过软件实现从原材料批次到成品条码的全链条追溯,质量问题响应时间从72小时缩短至2小时,客户投诉率下降60%。

4、设备维护与预测性管理

金属加工设备价值高昂,突发故障可能导致重大损失。项目管理软件通过物联网传感器实时监控设备运行参数(如振动、温度),结合历史数据预测故障风险。某企业应用后,设备非计划停机时间减少50%,维护成本降低30%,通过预防性维护延长了设备寿命。

二、核心优势 数据驱动,重塑管理范式

1、实时可视化与决策支持

项目管理软件将分散的生产数据整合为可视化仪表盘,管理层可一键查看订单进度、资源利用率、成本偏差等关键指标。例如,某企业通过软件实时监控炼钢连铸项目的BIM模型,提前发现71处设计碰撞问题,避免返工损失超200万元。

2、资源优化与成本管控

软件通过动态资源分配算法,确保人力、物料、设备在正确时间投入正确环节。某金属压铸企业应用后,原材料浪费率从8%降至3%,通过优化模具切换流程,单台设备日产量提升15%。

3、跨部门协同与流程标准化

金属项目涉及采购、生产、质检、物流等多部门协作,传统沟通依赖线下会议和纸质单据,效率低下。项目管理软件提供在线任务分配、文档共享和审批流程,某企业通过软件实现采购-生产-发货全流程电子化,跨部门沟通效率提升70%,订单交付周期缩短20%。

4、风险预警与敏捷响应

金属行业面临原材料价格波动、供应链中断等风险。项目管理软件通过集成市场数据和供应链信息,构建风险预警模型。例如,某企业通过软件监测到铜价上涨趋势,提前锁定采购合同,规避成本增加超500万元。

三、实践价值 从效率提升到战略赋能

1、提升市场竞争力

通过缩短交付周期、降低成本、提高质量,企业能够以更高性价比参与市场竞争。某金属围护企业应用项目管理软件后,年产值增长35%,市场占有率提升至行业前三。

2、支撑规模化与国际化扩张

对于大型金属集团,项目管理软件可实现多工厂、多项目集中管控。某跨国企业通过软件统一全球生产基地的生产标准,新工厂投产周期缩短50%,标准化流程降低海外运营风险。

3、推动绿色制造与可持续发展

软件通过优化能源使用、减少废弃物产生,助力企业实现碳中和目标。某企业通过软件监控熔炼环节能耗,单吨产品能耗下降18%,符合ESG投资标准,获得绿色信贷支持。

四、结语 从工具到生态,重构金属行业未来

项目管理软件在金属行业的应用已从单一功能工具演变为覆盖全价值链的数字化生态。其价值不仅体现在效率提升和成本降低,更在于通过数据流动打破信息孤岛,构建柔性、敏捷、可持续的制造体系。随着AI、物联网、区块链等技术的融合,项目管理软件将进一步赋能金属行业,推动其向高端化、智能化、绿色化方向升级,在全球产业链中占据更有利位置。