清洁煤技术项目:管理软件实现跨部门协同

发布于 2025-09-26 18:38:48

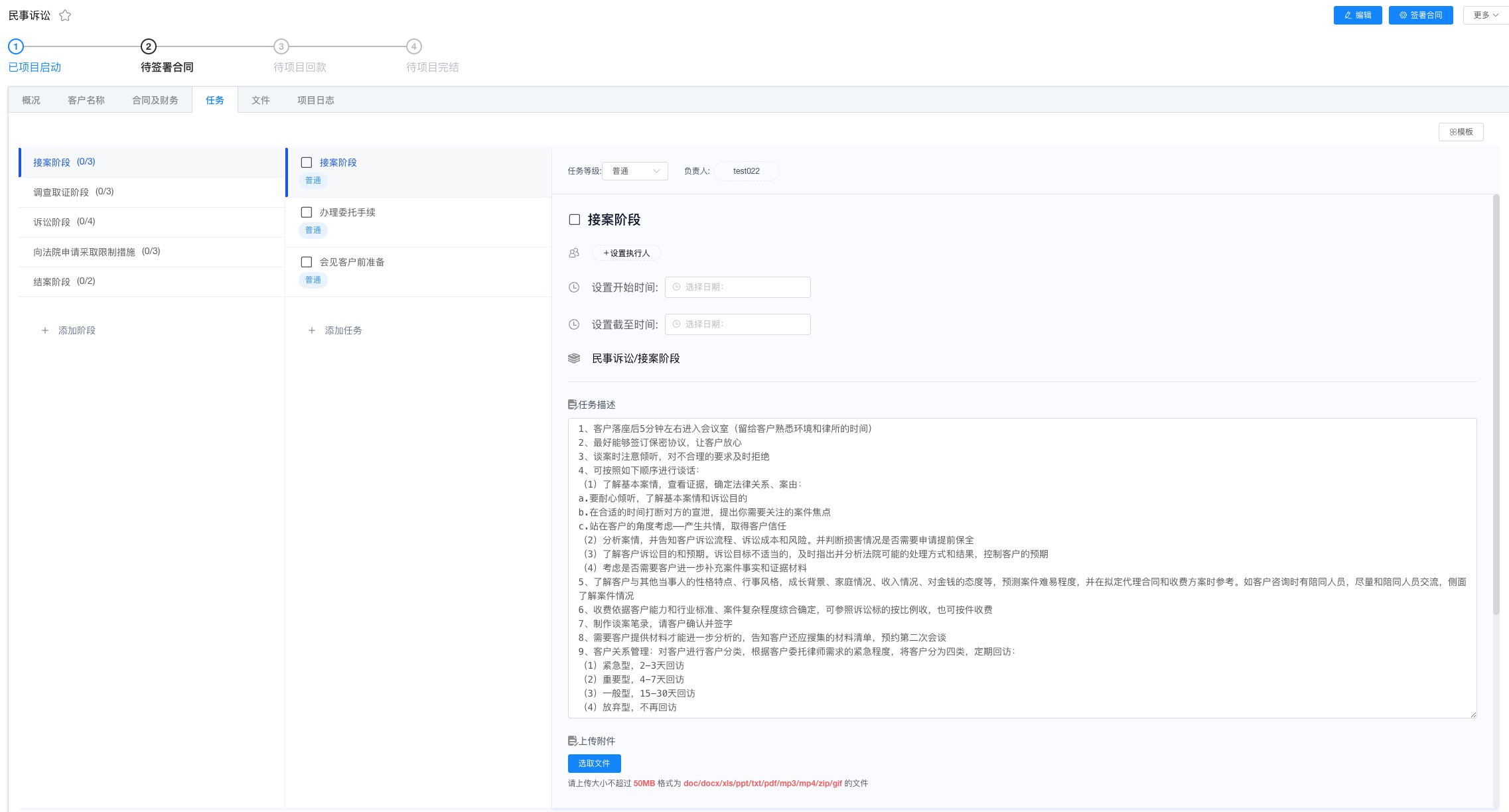

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

清洁煤技术项目涉及研发、生产、供应链、环保监管等多部门协作,传统管理模式易因信息孤岛、流程割裂导致效率低下。通过定制化清洁煤技术项目管理软件,可构建跨部门协同平台,实现数据互通、流程标准化与实时监控,具体实现路径如下

一、核心协同场景与软件功能设计

1、研发-生产协同

二、需求管理

研发部门通过软件提交技术参数(如煤质改良配方、燃烧效率指标),生产部门实时获取并反馈可行性(如设备适配性、成本预算)。2、版本控制

软件内置研发文档库,支持多版本对比与审批流程,确保生产环节使用最新技术方案。3、案例

某企业通过软件将研发周期从6个月缩短至4个月,因生产反馈及时修正了3次技术偏差。

供应链-生产协同

1、动态库存管理

供应链部门实时更新清洁煤原料库存(如低硫煤、添加剂),生产部门根据库存自动调整排产计划。2、供应商协同

软件集成供应商门户,支持质量检测报告上传、交货期预警,减少因原料问题导致的停工。3、数据

某项目通过供应链协同功能,将原料短缺导致的停工次数减少70%。环保-运营协同

1、排放数据实时监控

环保部门通过软件接口获取生产设备排放数据(如SO₂、NOx浓度),自动生成合规报告并触发预警。2、整改闭环管理

发现超标后,系统自动派发整改任务至生产部门,并跟踪整改进度直至闭环。3、效益

某企业通过该功能将环保违规风险降低85%,年节省罚款超200万元。三、技术架构与关键模块

1、低代码平台

采用低代码开发工具(如OutSystems、Mendix),快速定制符合清洁煤行业特性的模块(如煤质分析、燃烧模拟),降低开发成本与周期。

数据中台

集成IoT设备数据(如锅炉温度、压力传感器)、ERP系统(库存、财务)及外部环保数据,通过数据清洗与标准化,为协同提供统一数据源。

移动端应用

开发移动端APP,支持现场人员(如质检员、巡检工)实时上传数据(如煤样检测结果、设备故障照片),并接收任务指令,提升响应速度。

四、实施步骤与保障措施

1、需求调研与流程梳理

联合各部门绘制现状流程图,识别痛点(如研发-生产信息传递延迟、环保数据手工录入错误),制定优化目标。

分阶段上线

1、一期

上线核心协同功能(如研发-生产文档共享、供应链库存看板),选择1-2个试点部门验证效果。2、二期

扩展至全部门,集成环保监测、移动端应用,并优化用户体验(如简化审批流程)。3、三期

引入AI分析(如预测原料需求、优化燃烧参数),实现智能化协同。培训与变更管理

制定分层培训计划(管理层、关键用户、普通员工),结合模拟演练与在线帮助文档。

设立“协同推进小组”,由各部门代表组成,定期反馈问题并推动改进。

安全与合规

数据加密传输与存储,符合等保0要求。

权限分级管理,确保敏感数据(如研发配方)仅对授权人员开放。

五、预期效益

1、效率提升

跨部门沟通时间减少50%,项目周期缩短30%。2、成本降低

通过供应链优化与减少停工,年节省运营成本15%-20%。3、合规保障

环保数据100%可追溯,违规风险下降90%。4、创新加速

研发与生产反馈闭环,技术迭代速度提升40%。六、选型建议

1、行业适配性

优先选择有能源或环保领域案例的供应商(如SAP、用友能源版)。2、灵活性

支持模块化扩展,避免“一刀切”式部署。3、服务能力

考察供应商的实施经验与本地化支持团队。通过管理软件实现跨部门协同,清洁煤技术项目可突破传统管理瓶颈,构建“研发-生产-供应链-环保”一体化闭环,为行业转型提供数字化支撑。