项目管理软件在特种金属制品加工行业的质量管控

发布于 2025-11-03 08:38:52

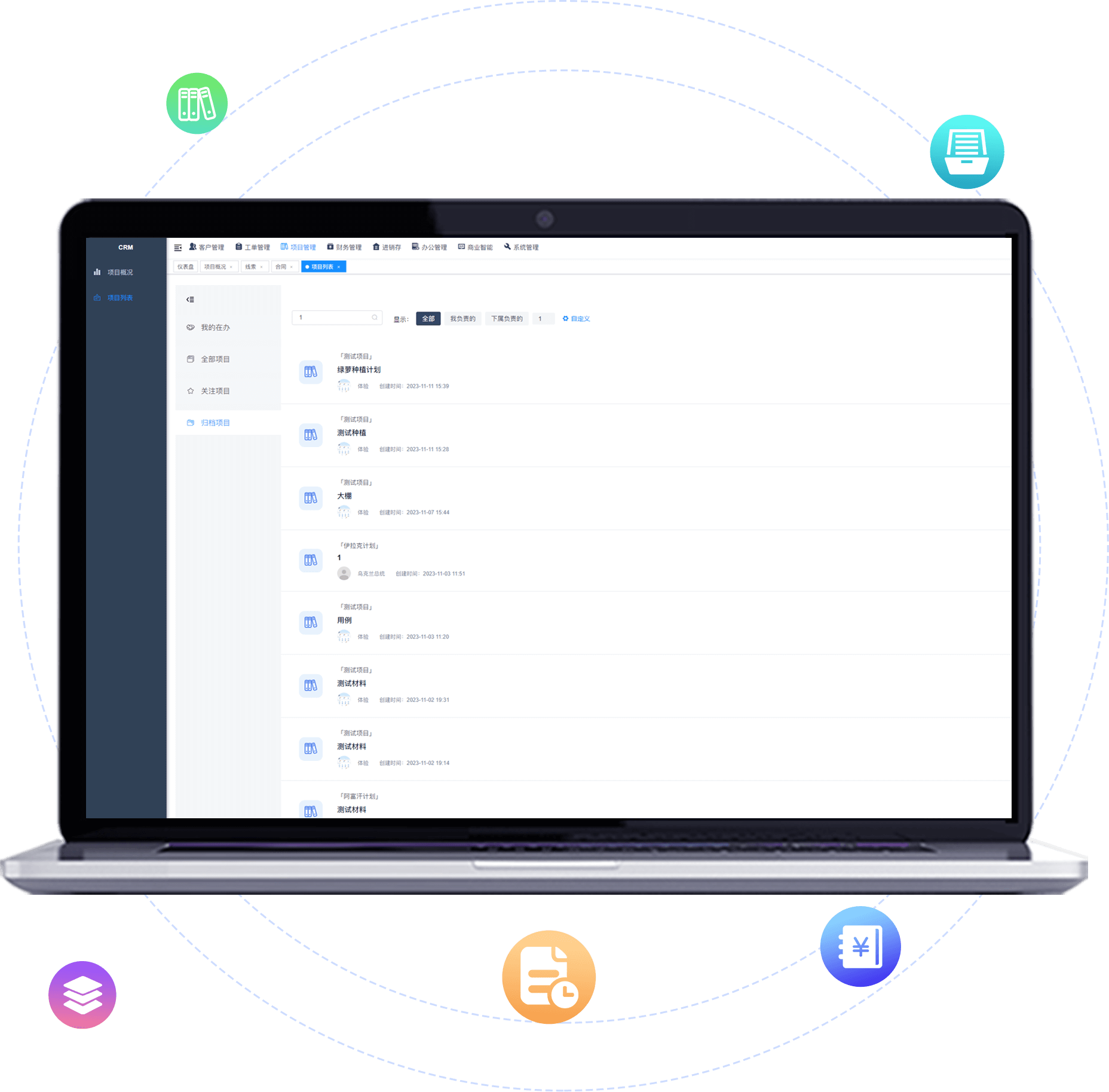

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在特种金属制品加工行业,项目管理软件通过集成化、智能化的管理工具,显著提升了质量管控的效率和精准度,具体作用体现在以下方面

一、质量管控体系标准化

1、工序规范与验收标准固化

项目管理软件可将特种金属制品加工的复杂工序(如热处理、精密铸造、表面处理等)转化为标准化流程,明确各环节的技术参数、操作规范及验收标准。例如,通过预设工艺模板,确保每批次产品均按统一标准执行,减少人为偏差。

2、质量文件电子化与可追溯性

软件支持质检报告、工艺文件、设备校准记录等电子化存储,实现全生命周期质量追溯。当出现质量问题时,可快速定位问题环节(如原材料批次、设备参数、操作人员等),为改进提供数据支持。

二、实时数据监控与异常预警

1、生产过程数据采集

通过物联网(IoT)技术,软件可实时采集设备运行数据(如温度、压力、转速)、环境参数(如湿度、洁净度)及工序完成情况。例如,在热处理环节,系统可监控炉温曲线是否符合工艺要求,避免因温度波动导致材料性能不达标。

2、智能异常预警

软件内置质量阈值模型,当监测数据偏离预设范围时(如孔径公差超标、表面粗糙度不达标),自动触发预警并冻结工单,防止不合格品流入下一环节。某金属加工企业通过此类功能,将质量事故率降低了45%。

三、资源优化与风险防控

1、人力与设备资源精准调配

软件根据员工技能矩阵(如焊接资质、数控机床操作经验)自动分配任务,确保关键工序由合格人员执行。同时,实时监控设备OEE(综合效率),提前预警维护需求,避免因设备故障导致质量波动。

2、供应链质量协同

通过供应链管理模块,软件可追踪原材料质量证明文件、供应商批次信息,并与生产数据关联。例如,若某批次金属材料成分不合格,系统可快速追溯使用该材料的所有产品,启动召回或复检流程。

四、数据分析驱动持续改进

1、质量绩效可视化

软件生成关键质量指标(KPI)看板,如一次合格率(FPY)、返工率、客户投诉率等,帮助管理层直观评估质量管控效果。某企业通过分析返工数据,发现某工序合格率长期低于行业平均水平,针对性优化后,返工成本下降30%。

2、根因分析与改进闭环

结合鱼刺图、帕累托分析等工具,软件可定位质量问题的根本原因(如设备老化、操作培训不足)。例如,某企业通过分析客户投诉数据,发现表面划伤问题主要源于物流环节包装不当,随后优化包装方案,客户满意度提升20%。

五、行业适配性功能

针对特种金属制品加工的特殊性,优质项目管理软件需具备以下功能

1、非标件快速报价与工艺库

支持非标准件的成本模拟测算及工艺路线规划,缩短报价周期。2、合规性管理

自动生成符合ISO、AS9100等标准的质量文档(如APQP、PPAP),满足航空航天等高端领域要求。3、多工厂协同

支持集团化企业跨工厂数据共享,确保各生产基地质量标准一致。六、实施建议

1、选型要点

优先选择支持工序级成本模拟、设备物联(支持多种数控协议)的国产软件(如鼎捷T100、智造云MES Pro),性价比更高且本地化服务完善。

避免功能冗余,中小型企业可分模块订阅(如先上线生产管理和质量追溯模块),首年费用控制在12万元内。

部署策略

数据迁移保留3个月并行期,确保系统稳定性。

重点培训2-3名内部系统管理员,并要求供应商提供同行业成功案例的ROI分析报告。