项目管理软件助力特种金属制品加工企业实现精益生产

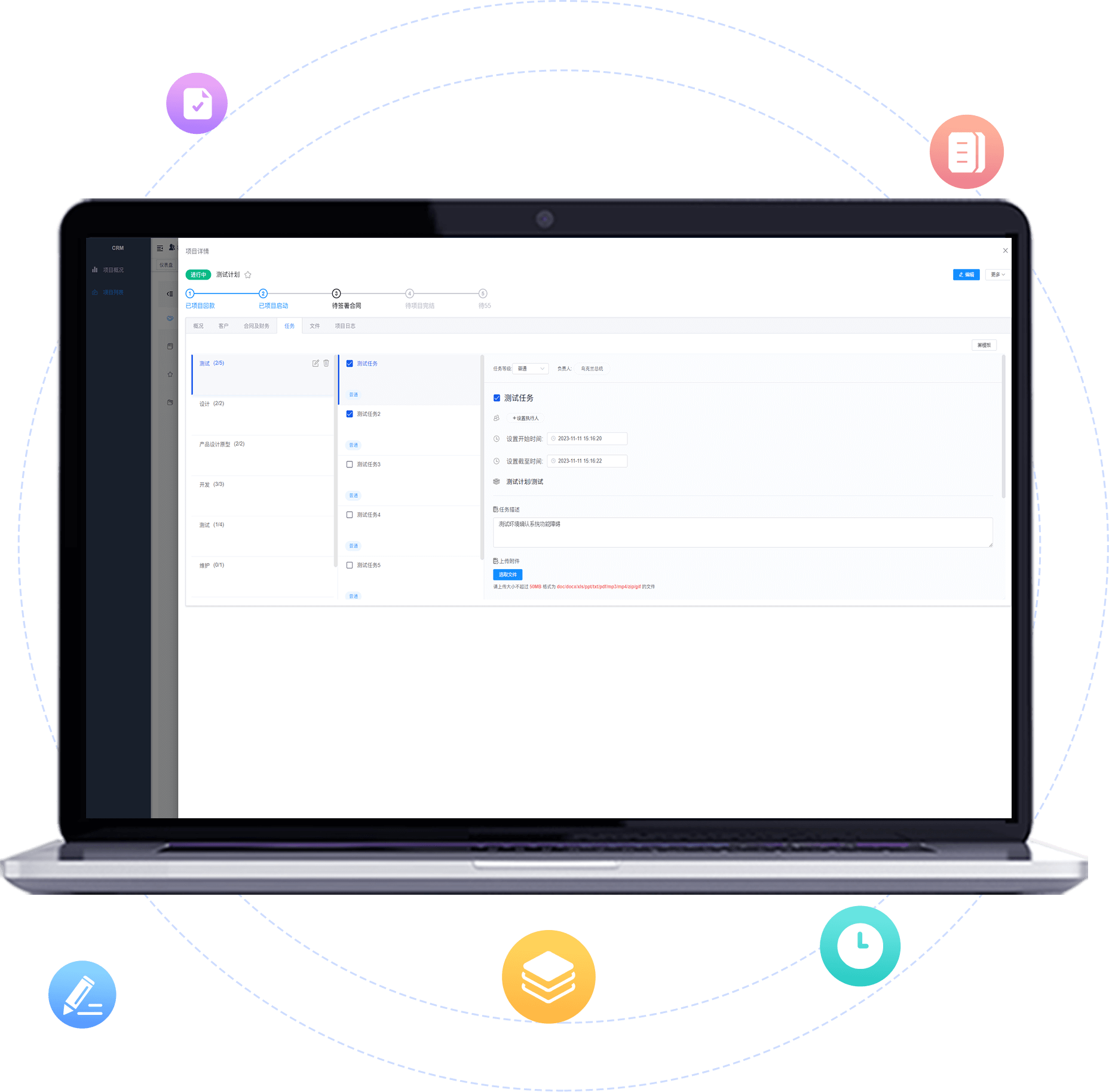

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在特种金属制品加工领域,项目管理软件通过集成计划调度、资源优化、实时监控、数据分析、供应链协同及质量管理等功能,能够有效解决企业生产中的效率、资源浪费、信息滞后等问题,助力实现精益生产。以下从多个维度分析其具体作用

一、精准计划与动态调度,提升生产效率

特种金属制品加工涉及多道复杂工序(如切割、冲压、焊接等),传统手工排产易导致工序衔接不畅、设备闲置或过载。项目管理软件通过以下功能实现精益调度

1、智能排程

根据订单优先级、设备产能、工艺路线自动生成生产计划,优化工序顺序,减少等待时间。例如,软件可识别关键路径,优先安排高附加值订单,避免资源冲突。2、动态调整

实时监控设备状态(如故障、维护)和订单变更,自动调整生产计划。例如,若某台机床突发故障,软件可快速重新分配任务,确保整体进度不受影响。

3、可视化看板

通过甘特图、任务看板等工具,直观展示生产进度,帮助管理人员快速定位瓶颈环节(如某工序积压),及时干预。案例 某特种金属加工企业引入项目管理软件后,生产周期缩短20%,设备利用率提升15%,订单交付准时率提高至95%。

二、资源优化与成本控制,减少浪费

精益生产的核心是消除浪费,项目管理软件通过资源管理功能实现

1、物料精准管控

跟踪原材料库存、在制品数量及边角料回收,避免过度采购或积压。例如,软件可设置安全库存阈值,自动触发补货提醒,同时优化下料方案,减少余料浪费。2、人力与设备协同

根据员工技能、班次和设备状态分配任务,避免人力闲置或过度疲劳。例如,软件可匹配高技能工人与复杂工序,提升产品质量。3、成本实时分析

集成财务模块,监控每道工序的成本(如能耗、工时、材料),生成成本报表,帮助企业识别高成本环节并优化。数据 通过资源优化,企业可降低10%-15%的运营成本,同时减少因资源冲突导致的生产中断。

三、实时监控与数据分析,驱动持续改进

项目管理软件通过数据采集与分析功能,支持企业基于事实决策

1、生产数据采集

连接设备传感器、质量检测系统等,实时收集生产数据(如温度、压力、良品率)。2、关键绩效指标(KPI)监控

定义OEE(设备综合效率)、首次通过率(FPY)等指标,自动生成趋势图,帮助企业识别改进机会。3、根因分析

当质量异常或设备故障发生时,软件可追溯历史数据,定位问题根源(如某批次原材料含杂质导致焊接缺陷)。案例 某企业通过数据分析发现,某工序的FPY长期低于目标值,进一步排查后优化了工艺参数,使良品率提升8%。

四、供应链协同与风险管理,增强韧性

特种金属制品加工依赖稳定的供应链,项目管理软件通过以下功能提升协同效率

1、供应商协同

共享生产计划与库存数据,帮助供应商提前准备原材料,减少缺料风险。例如,软件可自动发送采购订单至供应商系统,并跟踪交付状态。2、物流跟踪

集成物流信息系统,实时监控原材料运输进度,避免因延误导致生产停滞。3、风险预警

通过数据分析预测供应链风险(如供应商交货延迟、价格波动),提前制定应对方案。数据 供应链协同可减少15%-20%的库存成本,同时降低因供应中断导致的生产损失。

五、质量管理与追溯,保障产品一致性

精益生产要求零缺陷,项目管理软件通过质量管理功能实现

1、质检流程标准化

定义检验标准、抽样规则及不合格品处理流程,确保每道工序符合质量要求。2、全程追溯

记录原材料批次、生产设备、操作人员等信息,实现产品全生命周期追溯。例如,若客户反馈质量问题,可快速定位问题环节并召回受影响产品。3、持续改进

通过质量数据分析(如帕累托图),识别高频缺陷类型,推动工艺优化。案例 某企业通过质量追溯系统,将客户投诉处理时间从72小时缩短至4小时,同时将产品返修率降低至5%以下。

六、团队协作与知识管理,提升组织能力

项目管理软件通过以下功能促进团队协作与知识共享

1、任务分配与进度跟踪

明确每个成员的职责与截止时间,避免责任模糊导致的效率低下。2、文档管理

集中存储工艺文件、操作手册等知识资产,支持版本控制与在线编辑,确保团队使用最新信息。3、移动端协同

支持手机、平板等设备访问,方便现场人员实时更新生产数据(如报工、报修),提升信息传递效率。数据 团队协作功能可提升20%-30%的工作效率,同时减少因沟通不畅导致的错误。