特种金属制品加工项目管理软件的成本效益分析

发布于 2025-11-03 09:38:44

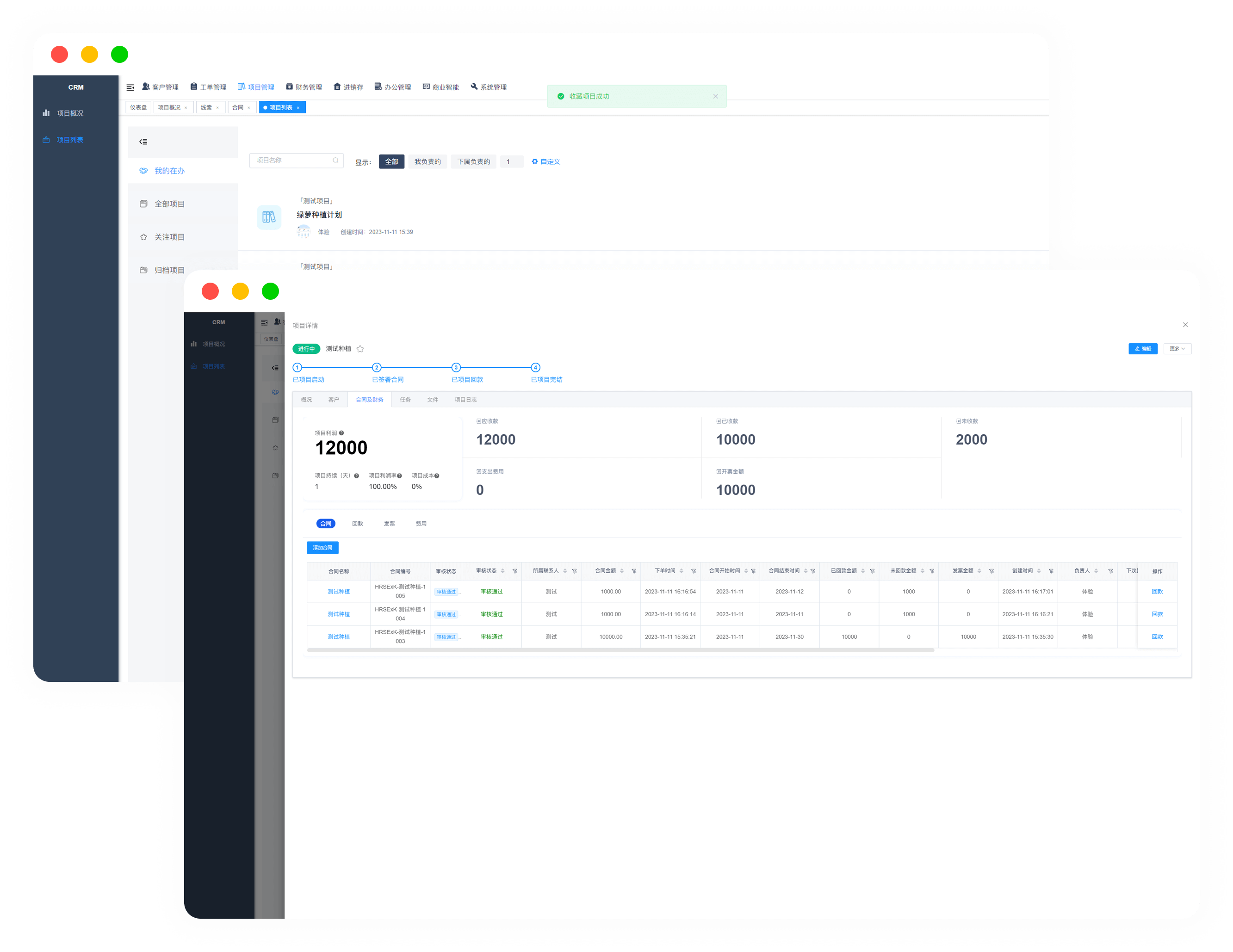

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在特种金属制品加工领域,项目管理软件的成本效益可通过直接成本与收益量化对比及间接管理效能提升进行系统性分析,其核心价值体现在资源优化、风险控制及决策支持三方面,具体如下

一、直接成本与收益量化对比

1、成本构成

二、软件购置与实施成本

包括软件授权费用、定制化开发费用、系统集成费用及员工培训成本。2、运营维护成本

涵盖系统升级、数据存储、技术支持及安全防护等持续性支出。3、隐性成本

如员工适应新系统的学习曲线成本、流程调整带来的短期效率波动成本。

收益量化

1、资源利用率提升

通过实时监控原材料采购、生产排期及设备利用率,减少资源闲置与浪费。例如,某企业通过软件优化生产计划,使设备利用率提升15%,年节约成本超百万元。2、项目周期缩短

自动化流程减少人工协调时间,缩短交付周期。据统计,引入项目管理软件后,项目平均周期缩短20%-30%。3、质量控制成本降低

通过设定关键节点监控与质量预警,减少返工与废品率。某案例显示,软件实施后产品合格率提升8%,质量成本下降12%。三、间接管理效能提升

1、决策支持能力增强

四、数据驱动决策

软件集成生产、库存、财务等多维度数据,生成可视化报表与趋势预测,帮助管理层快速识别瓶颈并调整策略。例如,通过成本效益分析模块,企业可精准评估不同生产线的盈利贡献,优化资源配置。2、市场响应速度提升

面对原材料价格波动或需求变化,软件可模拟不同方案的成本影响,辅助制定灵活应对策略,降低市场风险。

协同效率提升

1、跨部门协作优化

打破设计、生产、质检等环节的信息壁垒,实现实时任务分配与进度共享。某企业通过软件协作功能,将跨部门沟通时间减少50%,项目延误率下降30%。2、供应链透明度增强

追踪原材料采购、物流及供应商绩效,优化库存管理并降低断供风险。风险管理能力强化